【Cetus Mk3】ラフト無し調整と印刷テスト

2020.02.20

ラフトを剥がすと底面が荒れた面ができてしまうので、物によっては困ることがあります。

どんな状況にも対応できるようにラフト無しの設定を導き出します。

結果を言うと、印刷時のNozzle offsetを0.5にするのがベストでした。

-0.5にするとベッドとの距離が離れてしまいましたので逆効果。方向はしっかり覚えておく必要があります。

ラフトを除いた時の高さがわかったので、定番のモアイを印刷してみたいと思います。

素材PLA

ノズル穴0.4mm

積層0.1mm

温度、速度はUP STUDIOのデフォルト値

クオリティはFINE

ラフト無、サポート無

第一層も問題なく定着しました。

なぜか一層目にブリムが付いてますが、スライサーが勝手に付けてくれたものです。

造形に合わせて自動設定されるのかな?

ついでに胸像も印刷してみました。

設定は上記に加えかなり複雑な造形なのでサポートだけ有にしました。

アゴのようなところは千切って外れないのでサポートの取り外しが大変でした。

最後に、TPUフィラメントもテストしました。

このフィラメントはビニールやゴムのような性質で、ボーデン型ではPTFEチューブ内で変形してしまうのでまともな印刷が難しいです。ダイレクトエクストルーダならではのフィラメントです。設定はABSをベースに自分で修正したものを使用しました。

素材TPU

ノズル穴0.4mm

積層0.1mm

ノズル温度210、ベッド温度60

速度はUP STUDIOのABSデフォルト値

クオリティはFINE

ラフト無、サポート無

Cetusでは難なく印刷できました。積層痕は見えますが手で触っても乱れは感じません。デルタ型のKosselでは不可能なフィラメントなので可能性が一気に膨らみます。底面は透明感があってツヤツヤ。光が反射してピントが合いませんでした(;'∀')

印刷するときは何も考えずに印刷しましたが、弾力性を十分に生かした使い方をするならインフィルは100%のほうがいいと感じました。

TPUは素材のベースになってるものが2種類あるようです。耐油性とか耐水性、対候性などが大きく変わるようなので、

実用を考えればエンジンオイルとかに漬けたりしてテストしてみる必要がありそうです。

どんな状況にも対応できるようにラフト無しの設定を導き出します。

結果を言うと、印刷時のNozzle offsetを0.5にするのがベストでした。

-0.5にするとベッドとの距離が離れてしまいましたので逆効果。方向はしっかり覚えておく必要があります。

ラフトを除いた時の高さがわかったので、定番のモアイを印刷してみたいと思います。

素材PLA

ノズル穴0.4mm

積層0.1mm

温度、速度はUP STUDIOのデフォルト値

クオリティはFINE

ラフト無、サポート無

第一層も問題なく定着しました。

なぜか一層目にブリムが付いてますが、スライサーが勝手に付けてくれたものです。

造形に合わせて自動設定されるのかな?

ついでに胸像も印刷してみました。

設定は上記に加えかなり複雑な造形なのでサポートだけ有にしました。

アゴのようなところは千切って外れないのでサポートの取り外しが大変でした。

最後に、TPUフィラメントもテストしました。

このフィラメントはビニールやゴムのような性質で、ボーデン型ではPTFEチューブ内で変形してしまうのでまともな印刷が難しいです。ダイレクトエクストルーダならではのフィラメントです。設定はABSをベースに自分で修正したものを使用しました。

素材TPU

ノズル穴0.4mm

積層0.1mm

ノズル温度210、ベッド温度60

速度はUP STUDIOのABSデフォルト値

クオリティはFINE

ラフト無、サポート無

Cetusでは難なく印刷できました。積層痕は見えますが手で触っても乱れは感じません。デルタ型のKosselでは不可能なフィラメントなので可能性が一気に膨らみます。底面は透明感があってツヤツヤ。光が反射してピントが合いませんでした(;'∀')

印刷するときは何も考えずに印刷しましたが、弾力性を十分に生かした使い方をするならインフィルは100%のほうがいいと感じました。

TPUは素材のベースになってるものが2種類あるようです。耐油性とか耐水性、対候性などが大きく変わるようなので、

実用を考えればエンジンオイルとかに漬けたりしてテストしてみる必要がありそうです。

【Cetus Mk3】サンプルプリント

2020.02.14

デフォルト設定でどこまでの印刷ができるかテストしてみました。

それぞれの印刷の前にオートレベリングによる調整を行っています。

定番のピラミッド。

糸引きが強いとされるPETGでのテストです。

積層0.1mm

ノズル穴径0.4mm

ノズル温度230

ベッド温度60

モードはFine

その他パラメータはABSのデフォルト値を踏襲しています。

プレートの上にには3Mの3Dプリンター用シートを張り付けていました。

PETGはPLAやABSに比べると難易度が高い素材ですが余裕のクリアですね。

このデータは柱の内側が荒れ気味になりますが、このプリンターでは問題ないようです。

次は精度がないと成功しない造形。ベアリングです。

中の歯車も全て一発造形で行います。少しでも突起や糸引きがあればうまく機能しません。

素材ABS

ノズル穴0.4mm

積層0.1mm

ノズル温度240

ベッド温度90

印刷モードはNormal

ラフト有、サポート無

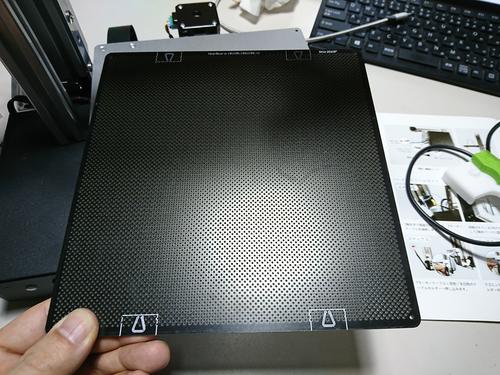

プレートはメッシュ穴を利用して印刷しました。この穴を利用してラフトを作るとABSの反りはほぼ起きないと言っていいと思います。

出来上がったものをチェック。片手で回してまるのでぎこちないですが滑らかに回っています。

次にパズルキューブ。パズルのデータは0.2mmクリアランスのSTLを使って印刷しました。

0.2mmクリアランスのデータはかなり高精度のプリンターじゃないとパズルが完成しません。

ノズル穴0.4mm

素材PLA

積層0.2mm

印刷モードはNormal。

ラフト有、サポート有

温度、速度はUPStudioのデフォルト

キレイに印刷はされましたがこのデータは0.2mmの積層で印刷するのはやめておいた方がいいでしょう(;´∀`)

0.1mm積層で印刷するべきです。パズルは完成しましたがデータの公開先でも書いてあるように、角をペーパーで落とさないと組み上げは大変です。積層の段がかみ合って外すことも困難になります。間違って填めたときはプラハンマーで叩いて外しました(;´Д`)

3年も前の古いPLAが残っていたので、処分もかねて定番のルークも印刷してみました。

除湿剤の効果も切れて劣化の限りを尽くしたフィラメントでしたが、階段もきれいに造形できてます。フィラメントって消費期限長いかも・・(;´∀`)

Cetus MK3はUP Studioを使うのが基本となっていますが、このソフトをデフォルトで使うためにはラフトは必須と考えた方がよさそうです。

ラフトを外して印刷しようとすると高さが狂って正常に印刷されません。別の言い方をするとフィラメントがプレートに定着しません。もしラフトを外したいのなら自分で設定をいじる必要がありそうです。どれくらいヘッド位置を調整すればいいのかはこれからの課題です。

PLAはラフト無しでも良いと思いますが、ABSやPETGはラフトが無いと反りが起きます。

ABSについては3Mのシートは使わず、ラフトとプレートのメッシュ穴を利用した造形が一番良いと感じました。この2つの組み合わせで反りや歪みは全く起きません。ノギスでも図りましたが0.0x mmレベルの精度です。

メッシュプレートはものすごい食いつきで安心感があるのですが、ラフトが残ったままとれないということがままあります。その場合はプレートの背面からヒートガンで炙ってあげればラジオペンチやヘラで簡単に剥がすことができます。

PETGは3Mシートでもラフトさえあれば反りが無いことを確認しています。

3Mシートは程よい食いつきでプレートからの剥がしやすさも秀逸ですが

印刷物からラフトを外すのが大変です。特にABSやPETGは弾力性が高いために、パキっと折れないので、ニッパーで切断しながら剥がすなんてことにもなりかねません。このラフト剥がし問題もこれからの課題です。

あとCetus MK3は驚くほど糸引きが無い。これはフィラメントの吐出コントロールが秀逸なのもあるけどノズルの造形がしっかりしているのだと思います。

この動画を見ると安いノズル(E3Dの偽物)は穴形状もいびつ、角度も違えば、穴先にフィレットができてるなど本物とは程遠いことがよくわかります。

CETUSのノズルは真鍮の安いもので一本1300円(3本セットだと3000円)。送料も入れると2500円もする高級品です。1本100円の安物と同じとは考えられません。

Koselでは糸引きに悩まされていたので、高級ノズルを付けてテストしてみたいです。

それぞれの印刷の前にオートレベリングによる調整を行っています。

定番のピラミッド。

糸引きが強いとされるPETGでのテストです。

積層0.1mm

ノズル穴径0.4mm

ノズル温度230

ベッド温度60

モードはFine

その他パラメータはABSのデフォルト値を踏襲しています。

プレートの上にには3Mの3Dプリンター用シートを張り付けていました。

PETGはPLAやABSに比べると難易度が高い素材ですが余裕のクリアですね。

このデータは柱の内側が荒れ気味になりますが、このプリンターでは問題ないようです。

次は精度がないと成功しない造形。ベアリングです。

中の歯車も全て一発造形で行います。少しでも突起や糸引きがあればうまく機能しません。

素材ABS

ノズル穴0.4mm

積層0.1mm

ノズル温度240

ベッド温度90

印刷モードはNormal

ラフト有、サポート無

プレートはメッシュ穴を利用して印刷しました。この穴を利用してラフトを作るとABSの反りはほぼ起きないと言っていいと思います。

出来上がったものをチェック。片手で回してまるのでぎこちないですが滑らかに回っています。

次にパズルキューブ。パズルのデータは0.2mmクリアランスのSTLを使って印刷しました。

0.2mmクリアランスのデータはかなり高精度のプリンターじゃないとパズルが完成しません。

ノズル穴0.4mm

素材PLA

積層0.2mm

印刷モードはNormal。

ラフト有、サポート有

温度、速度はUPStudioのデフォルト

キレイに印刷はされましたがこのデータは0.2mmの積層で印刷するのはやめておいた方がいいでしょう(;´∀`)

0.1mm積層で印刷するべきです。パズルは完成しましたがデータの公開先でも書いてあるように、角をペーパーで落とさないと組み上げは大変です。積層の段がかみ合って外すことも困難になります。間違って填めたときはプラハンマーで叩いて外しました(;´Д`)

3年も前の古いPLAが残っていたので、処分もかねて定番のルークも印刷してみました。

除湿剤の効果も切れて劣化の限りを尽くしたフィラメントでしたが、階段もきれいに造形できてます。フィラメントって消費期限長いかも・・(;´∀`)

Cetus MK3はUP Studioを使うのが基本となっていますが、このソフトをデフォルトで使うためにはラフトは必須と考えた方がよさそうです。

ラフトを外して印刷しようとすると高さが狂って正常に印刷されません。別の言い方をするとフィラメントがプレートに定着しません。もしラフトを外したいのなら自分で設定をいじる必要がありそうです。どれくらいヘッド位置を調整すればいいのかはこれからの課題です。

PLAはラフト無しでも良いと思いますが、ABSやPETGはラフトが無いと反りが起きます。

ABSについては3Mのシートは使わず、ラフトとプレートのメッシュ穴を利用した造形が一番良いと感じました。この2つの組み合わせで反りや歪みは全く起きません。ノギスでも図りましたが0.0x mmレベルの精度です。

メッシュプレートはものすごい食いつきで安心感があるのですが、ラフトが残ったままとれないということがままあります。その場合はプレートの背面からヒートガンで炙ってあげればラジオペンチやヘラで簡単に剥がすことができます。

PETGは3Mシートでもラフトさえあれば反りが無いことを確認しています。

3Mシートは程よい食いつきでプレートからの剥がしやすさも秀逸ですが

印刷物からラフトを外すのが大変です。特にABSやPETGは弾力性が高いために、パキっと折れないので、ニッパーで切断しながら剥がすなんてことにもなりかねません。このラフト剥がし問題もこれからの課題です。

あとCetus MK3は驚くほど糸引きが無い。これはフィラメントの吐出コントロールが秀逸なのもあるけどノズルの造形がしっかりしているのだと思います。

この動画を見ると安いノズル(E3Dの偽物)は穴形状もいびつ、角度も違えば、穴先にフィレットができてるなど本物とは程遠いことがよくわかります。

CETUSのノズルは真鍮の安いもので一本1300円(3本セットだと3000円)。送料も入れると2500円もする高級品です。1本100円の安物と同じとは考えられません。

Koselでは糸引きに悩まされていたので、高級ノズルを付けてテストしてみたいです。

【Cetus Mk3】組み立て

2020.02.05

だいぶ日にちが経ったけど、パーツを眺めながら組み立てレビューしていきます。

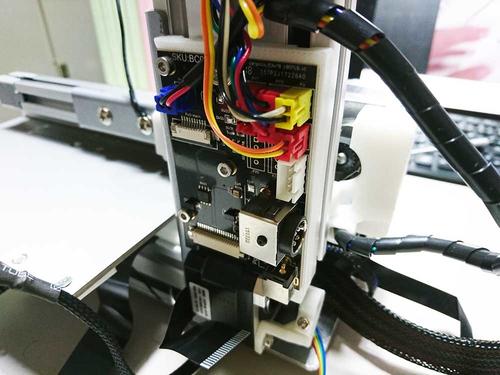

基本となるメインユニット。

Y軸方向のレールもついてます。

妙に脂っぽい汚れが付いているのでパーツクリーナーで拭きふき。

レールのグリスが飛び散ったのかな? 妙に黄色い汚れでした。

初見での感想はとにかく小さい。定規を当てていますが、18cmありません。

ケーブルの類がタイラップでまとめられているので解きます。

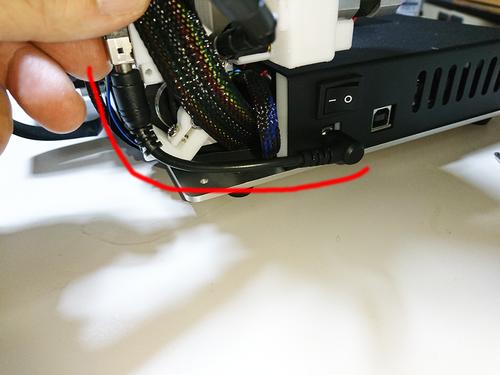

タイラップを切ってはみたものの、端子の先端が本体の奥に入り込んでいて出てきません。

仕方ないのでケースを開けて配線を整理することに。

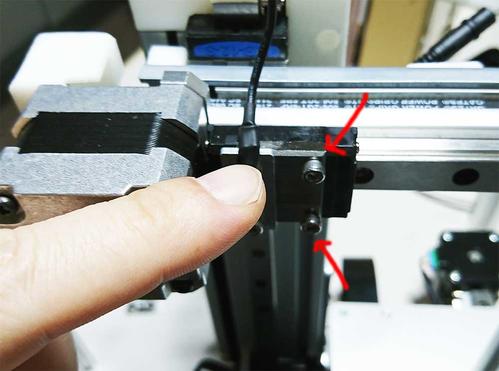

ケースの外し方は裏返して、赤矢印のネジを外すだけで簡単にとれます。

ごちゃごちゃしてた配線を外に引っ張り出して、すっきりさせます。メインボード側はすべての配線が挿し終わったまま梱包されているので複雑な基盤接触はありません。

電源の配線は平型ギボシで接続されてますね。途中にヒューズらしきものはありません。

そこら辺の安全対策はアダプターに頼りきりということなんでしょうかね。

配線を出したらすぐケースを戻します。

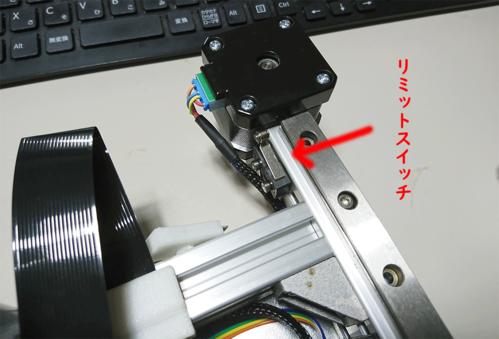

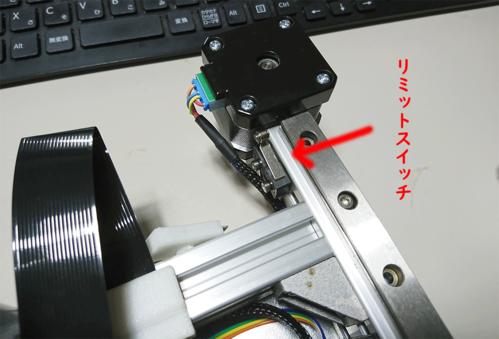

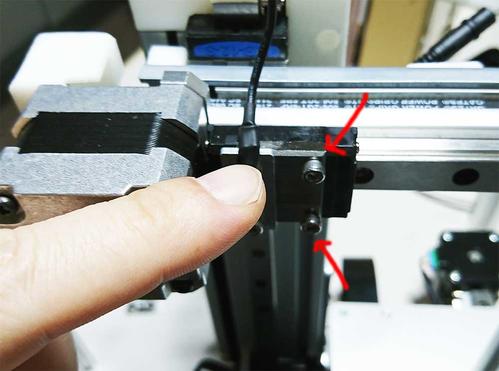

ぐるっと外周を見てみます。Y軸のリミットスイッチがありました。MK3から採用されたパーツですが、結構しっかりしたものですね。ローラー付きのスイッチで安物には見えません。

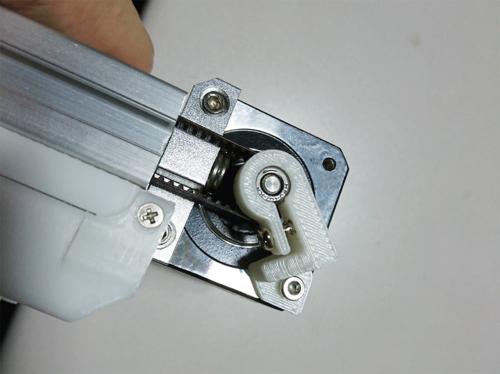

レールの側面をみると、ベルトとの連結部分が見えます。

白いパーツとベルトは接着とおもいきや、ネジで接続されており脱調はしにくい仕組みになっています。脱調するとしたらモーターとベルトを連結させているギア部分ですかね。テンションの張り具合がキモかな。調整の仕組みはあるのだろうか・・

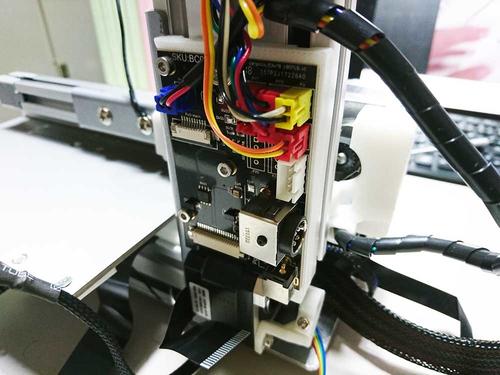

Z軸とX軸のレールを見てみる。すでに拡張ユニットのサブコンピュータが取り付けられていて配線もきれいにまとまっていた。

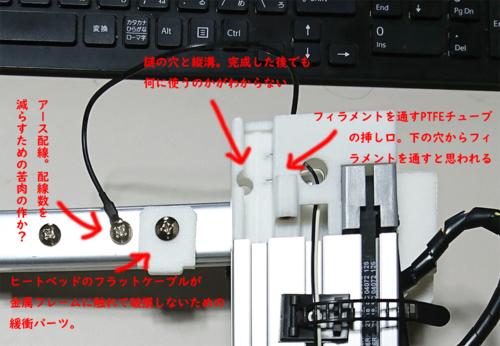

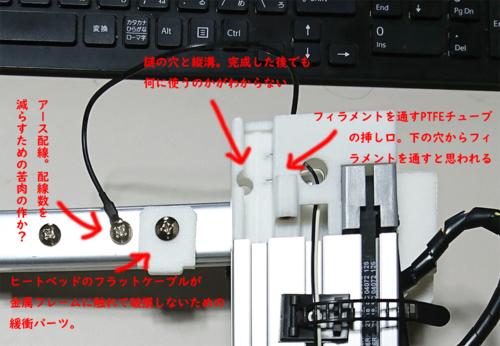

Youtubeであらゆる動画をみたけど、少しずつマイナーチェンジしているようだ。ただ意味が分からない形状が多い。

白い部分は3Dプリンタで作成だれたパーツのようだ。思いのほかきれいに造形できている。

かなりの立体物なのだが、こんな複雑なものが作れるのかと少し関心。

これがCetusで作られたのなら、これからは私もこのレベルの部品を作れるのだろうか・・

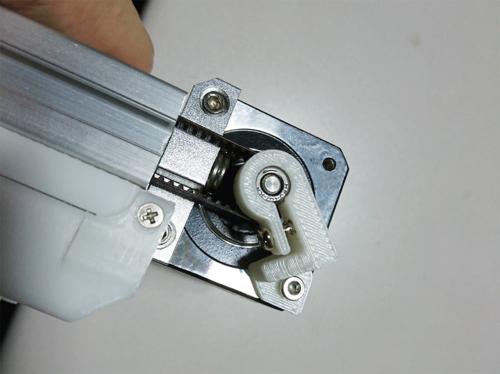

モーターの部分を見てみると、シャフトの先端に印刷されたパーツがクリップのように取り付けてある。これも役割が不明だ。このパーツはMK3以前からあった物なので落下速度を減速させるものではない。この部品名はフリクションキャップと書かれている。この柱を垂直に立ててみると、X軸が重力に引っ張られて落下する。まったく減速する様子はないのでおそらくは別の役割があるのだろう。ベルトが外に脱調しないように、ベアリングを付けて固定しているというのがいまの予想。まぁバラしてみればわかるのだけど、外して壊れでもしたらまずいから今はやめておこう・・・(3DデータはTeirtimeでダウンロードできるから壊れても印刷して解決できます)

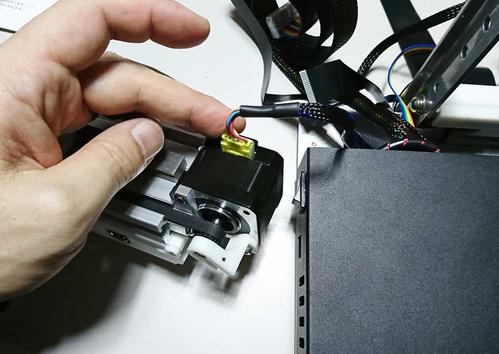

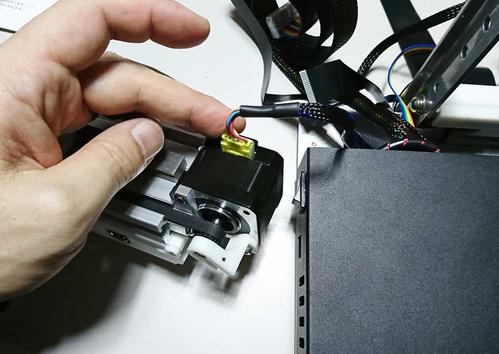

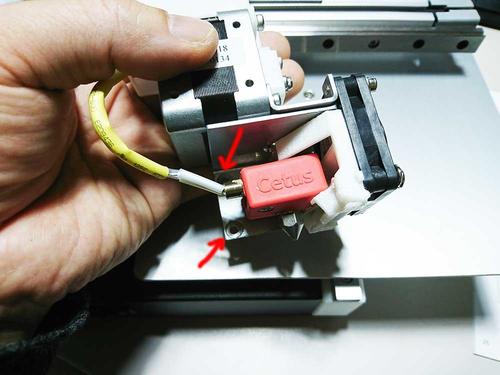

Y軸の柱を本体に固定しますが、その前に黄色いコネクタを付けないといけません。後からは狭すぎて接続できませんので。このコネクタを繋げたら面白いことが起きました。先ほどまで重力に引っ張られて落下するX軸が、何かが抵抗しているかのようにスローで落下するようになりました。どういう理屈で起きているのか全くわかりませんが、落下するときの微弱な発電で何かしてるんですかね?

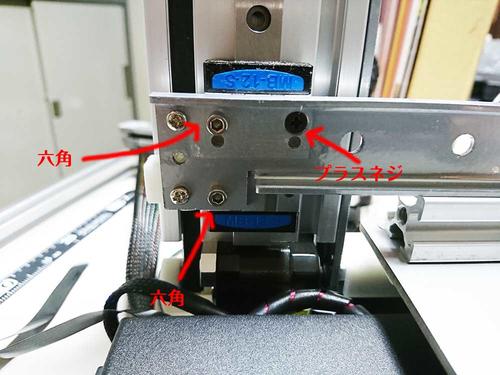

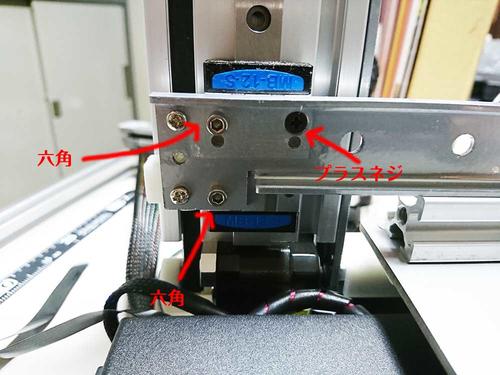

柱の固定は上記のネジを3つ外して本体の金具に合わせて付け直して行います。

ネジを3つ同時に外しても中のプレートは落ちてきません。別のネジで固定されているので

出荷時の調整が狂うことはないので安心です。

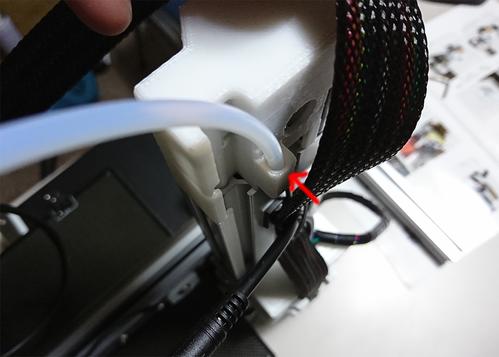

固定の際は、配線を通すスペースがものすごく狭いので、上の写真のように事前に寄せておいてからじゃないとしんどいです。小型のプリンターだけあって余分なスペースはまったくありません。

柱を固定したらプレートを固定します。4つ穴のあるうち3か所しか使いません。

この余った穴は見た目がよくないですが、このプレート自体はコーティングされてないので、実際はセルボードを上に置くか、テープやシートなどを貼って運用しますので大して気にならないでしょう。

次に軸が本当に直角に固定されているかを確認するためにビルドプレートとリニアレールのスキマを付属してきたアルミフレームを利用して確認してみます。

動画を見ていただけるとわかると思いますが、うちのはかなり狂っていました。

とりあえず↑のネジ3つを緩め水平を維持した状態でネジを締めればいいわけですが

歪み幅が大きい場合はここだけでは無理なので

↑根元の部分、ここも利用して水平を見つけ出します。

念のため、柱も垂直かどうかをきちんと確認しておきます。

スコヤがあれば一番いいのですが、90度を測ることができれば何でもいいと思います。

私は指金で行いました。

調整が終わったら、配線の接続を行います。

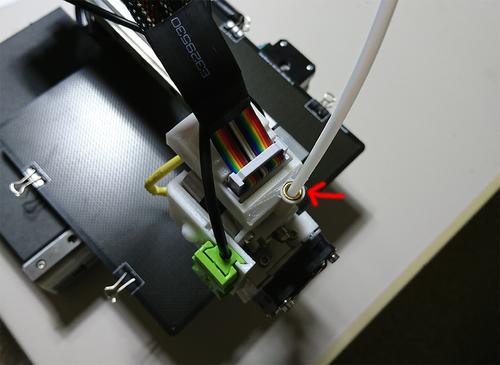

サブ基盤が後ろにありますので遊んでいるケーブルをこの基板に挿し込みます。

色とピン数を合わせるだけなので間違える要素はありません。

大きめのフラットケーブルは、ヒートべッドの背面にコネクタがあるのでそこへ。

Cetusのヒーターは24Vで動作しているようですが、こんな細いケーブルで大丈夫なのかとちょっと不安になります。まぁ、20本のうち2本はサーミスタ、残り18本を全てヒーター用に割り振っているのでしょうけど(;´Д`)

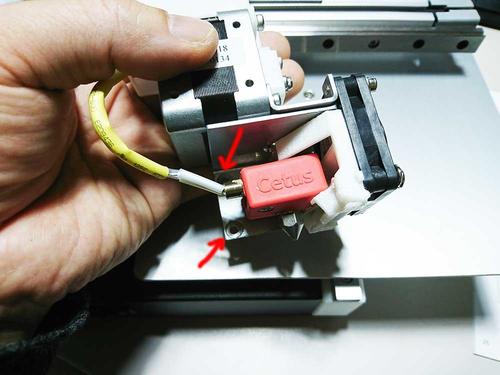

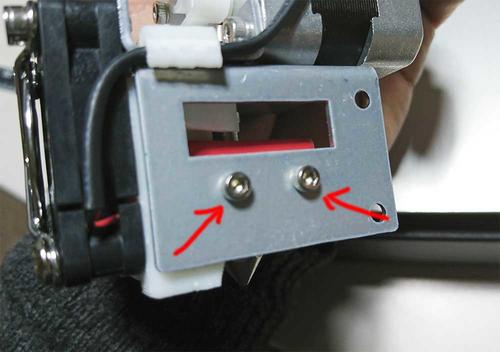

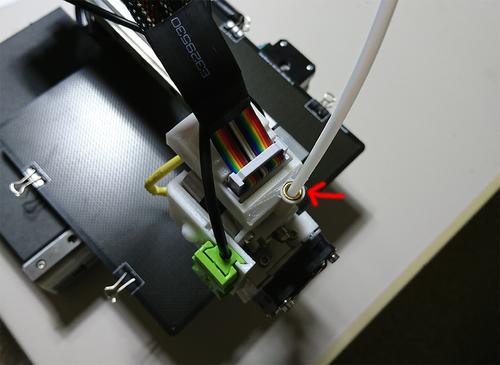

次はヘッドユニットの取付ですが先によく観察してみました。

ヒーターとサーミスタは何かでスキマを埋めてますね。

すこし固めなんだけど熱伝導シリコンでも使ってるのかな?

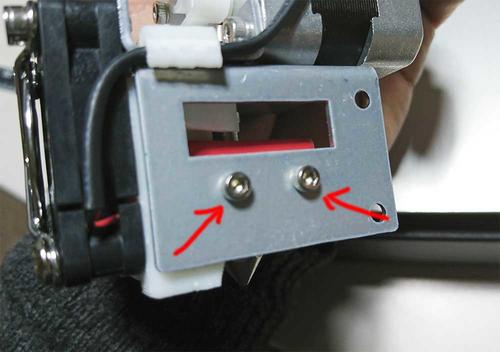

取りつけはるまえに、ヘッドユニット裏↑の部分の六角ねじをしっかり締めなおす。

緩んでいるとヒートブロックとノズルがプリント中に脱落して大事故につながりますのでしっかりと。

ヘッドユニットとX軸レールとの固定は↑のネジ2本を取り外し、

↑の穴に外したネジを入れて行います。

付属のヘックスレンチじゃヘナヘナしててイマイチなので、しっかりしたもので締めたほうがいいと思います。

ヘッドユニットを接続したら、レインボーのように鮮やかなフラットケーブルを上部のコネクタに接続。内訳はサーミスタ2本、ヒーター2本、エクストルーダー4本、ファン2本の計10本ってところですが、フラットケーブルは16本の束なので、それぞれのGNDを束ね、余りをヒーターVCCに割り振ってるのかな。

いやしかし、リニアレールに接続してるアース線っぽいのが気になる。

これにGNDを束ね、フラットケーブルのほとんどをヒーターのVCCにしてるんだろうか?24V仕様だし、細線数本では心もとないものね。

分解すればわかるんだけど、最初の段階でいじくり倒すと使う前に壊してしまうかもしれないのでここはグッとこらえて次に進もう(;´∀`)

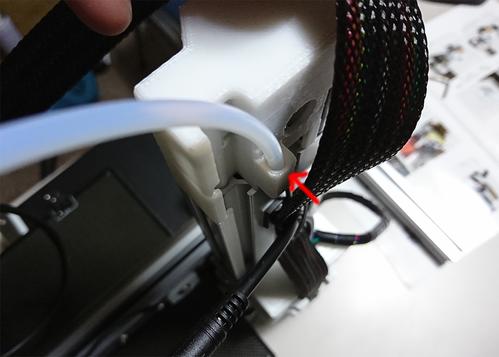

付属のPTFEチューブをヘッドユニットの穴に挿す。

PTFEチューブの反対側はY軸レール背面の白いパーツの穴に差し込みますがヘッドユニットの口とは違って挿しがあまい設計です。

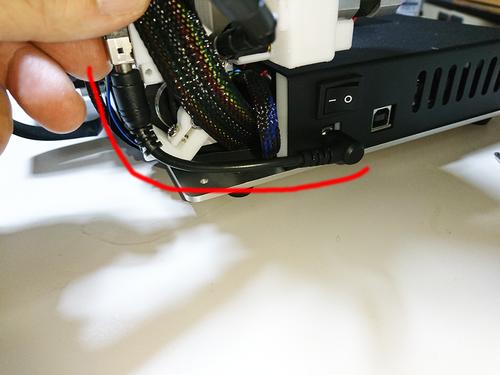

次に、電源のバイパスケーブルを接続。

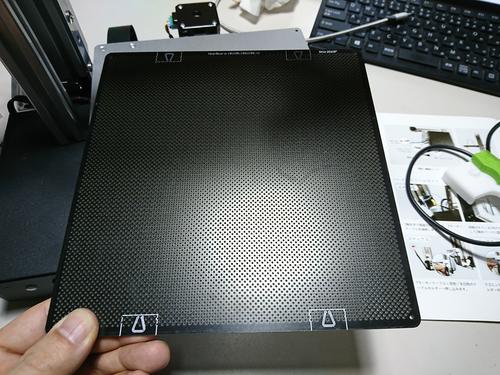

最後にビルドプレートを取り付けて完成。

このビルドプレート、ABSやPETGではかなりの威力ですよ。

ラフトは必須ですが、反りの心配は全くなくなります。

私は反りが強いABSはこのプレートに直に印刷

PLAはもう一枚のプレートに3Mのシートを張って使うことにしました。

あとフィラメントのスタンドもあるけど、それは直感で作れるのでレビューは無し(;´∀`)

用途が不明だった↑は結局余りました。まぁヒートベッドのケーブルが断線した時にでも使おう(;´Д`)

↑これも用途不明で説明書にも書かれていないパーツだったのですが、

形状と大きさ、穴などを見て推察。そして特定に至りました。

Y軸方向のモーターの下に固定する足です。プリンターをひっくり返さないと付けられないので注意。

これを付けることで安定度が増します。振動も幾分か減るのではないでしょうか。

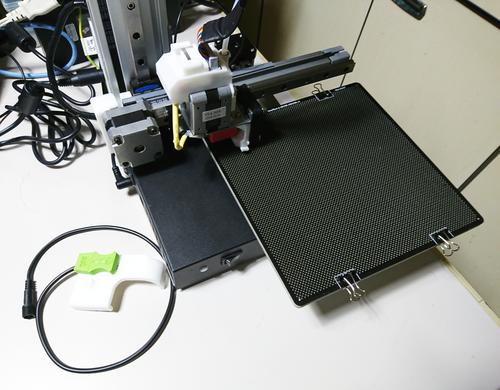

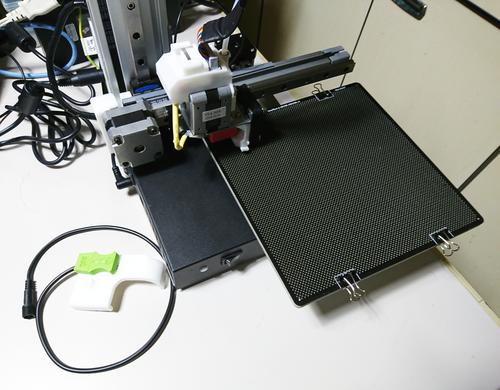

できあがった全体像。机の角においておける程度のサイズなので、前に使っていたデルタと比べれば異様なほど小さく感じる。それでいて180mmx180mmx180mmのビルドが可能。ビルドプレートはクリップで固定されているけどこれは仕様です(;´Д`)

一番簡単に脱着できて確実に固定できる方法として導き出した結論なんだろう。

写真では左下にオートレベリングの部品が写っていますが頻繁にレベリングするわけではないので。使うときに付ける形に。

手動でもオートでも同じだけど、調整するためにはノズル先端に付着したフィラメントとかを除去したりしなきゃいけないのです。これを面倒がらずにする人は毎回オートレベリングしてもいいと思うけど(;´Д`)

ちなみにこのパーツはプリンタ背面から生えているケーブルにコネクタで差し込むだけ。

最後にオートレベリングの動画を上げておきます。

基本となるメインユニット。

Y軸方向のレールもついてます。

妙に脂っぽい汚れが付いているのでパーツクリーナーで拭きふき。

レールのグリスが飛び散ったのかな? 妙に黄色い汚れでした。

初見での感想はとにかく小さい。定規を当てていますが、18cmありません。

ケーブルの類がタイラップでまとめられているので解きます。

タイラップを切ってはみたものの、端子の先端が本体の奥に入り込んでいて出てきません。

仕方ないのでケースを開けて配線を整理することに。

ケースの外し方は裏返して、赤矢印のネジを外すだけで簡単にとれます。

ごちゃごちゃしてた配線を外に引っ張り出して、すっきりさせます。メインボード側はすべての配線が挿し終わったまま梱包されているので複雑な基盤接触はありません。

電源の配線は平型ギボシで接続されてますね。途中にヒューズらしきものはありません。

そこら辺の安全対策はアダプターに頼りきりということなんでしょうかね。

配線を出したらすぐケースを戻します。

ぐるっと外周を見てみます。Y軸のリミットスイッチがありました。MK3から採用されたパーツですが、結構しっかりしたものですね。ローラー付きのスイッチで安物には見えません。

レールの側面をみると、ベルトとの連結部分が見えます。

白いパーツとベルトは接着とおもいきや、ネジで接続されており脱調はしにくい仕組みになっています。脱調するとしたらモーターとベルトを連結させているギア部分ですかね。テンションの張り具合がキモかな。調整の仕組みはあるのだろうか・・

Z軸とX軸のレールを見てみる。すでに拡張ユニットのサブコンピュータが取り付けられていて配線もきれいにまとまっていた。

Youtubeであらゆる動画をみたけど、少しずつマイナーチェンジしているようだ。ただ意味が分からない形状が多い。

白い部分は3Dプリンタで作成だれたパーツのようだ。思いのほかきれいに造形できている。

かなりの立体物なのだが、こんな複雑なものが作れるのかと少し関心。

これがCetusで作られたのなら、これからは私もこのレベルの部品を作れるのだろうか・・

モーターの部分を見てみると、シャフトの先端に印刷されたパーツがクリップのように取り付けてある。これも役割が不明だ。このパーツはMK3以前からあった物なので落下速度を減速させるものではない。この部品名はフリクションキャップと書かれている。この柱を垂直に立ててみると、X軸が重力に引っ張られて落下する。まったく減速する様子はないのでおそらくは別の役割があるのだろう。ベルトが外に脱調しないように、ベアリングを付けて固定しているというのがいまの予想。まぁバラしてみればわかるのだけど、外して壊れでもしたらまずいから今はやめておこう・・・(3DデータはTeirtimeでダウンロードできるから壊れても印刷して解決できます)

Y軸の柱を本体に固定しますが、その前に黄色いコネクタを付けないといけません。後からは狭すぎて接続できませんので。このコネクタを繋げたら面白いことが起きました。先ほどまで重力に引っ張られて落下するX軸が、何かが抵抗しているかのようにスローで落下するようになりました。どういう理屈で起きているのか全くわかりませんが、落下するときの微弱な発電で何かしてるんですかね?

柱の固定は上記のネジを3つ外して本体の金具に合わせて付け直して行います。

ネジを3つ同時に外しても中のプレートは落ちてきません。別のネジで固定されているので

出荷時の調整が狂うことはないので安心です。

固定の際は、配線を通すスペースがものすごく狭いので、上の写真のように事前に寄せておいてからじゃないとしんどいです。小型のプリンターだけあって余分なスペースはまったくありません。

柱を固定したらプレートを固定します。4つ穴のあるうち3か所しか使いません。

この余った穴は見た目がよくないですが、このプレート自体はコーティングされてないので、実際はセルボードを上に置くか、テープやシートなどを貼って運用しますので大して気にならないでしょう。

次に軸が本当に直角に固定されているかを確認するためにビルドプレートとリニアレールのスキマを付属してきたアルミフレームを利用して確認してみます。

動画を見ていただけるとわかると思いますが、うちのはかなり狂っていました。

とりあえず↑のネジ3つを緩め水平を維持した状態でネジを締めればいいわけですが

歪み幅が大きい場合はここだけでは無理なので

↑根元の部分、ここも利用して水平を見つけ出します。

念のため、柱も垂直かどうかをきちんと確認しておきます。

スコヤがあれば一番いいのですが、90度を測ることができれば何でもいいと思います。

私は指金で行いました。

調整が終わったら、配線の接続を行います。

サブ基盤が後ろにありますので遊んでいるケーブルをこの基板に挿し込みます。

色とピン数を合わせるだけなので間違える要素はありません。

大きめのフラットケーブルは、ヒートべッドの背面にコネクタがあるのでそこへ。

Cetusのヒーターは24Vで動作しているようですが、こんな細いケーブルで大丈夫なのかとちょっと不安になります。まぁ、20本のうち2本はサーミスタ、残り18本を全てヒーター用に割り振っているのでしょうけど(;´Д`)

次はヘッドユニットの取付ですが先によく観察してみました。

ヒーターとサーミスタは何かでスキマを埋めてますね。

すこし固めなんだけど熱伝導シリコンでも使ってるのかな?

取りつけはるまえに、ヘッドユニット裏↑の部分の六角ねじをしっかり締めなおす。

緩んでいるとヒートブロックとノズルがプリント中に脱落して大事故につながりますのでしっかりと。

ヘッドユニットとX軸レールとの固定は↑のネジ2本を取り外し、

↑の穴に外したネジを入れて行います。

付属のヘックスレンチじゃヘナヘナしててイマイチなので、しっかりしたもので締めたほうがいいと思います。

ヘッドユニットを接続したら、レインボーのように鮮やかなフラットケーブルを上部のコネクタに接続。内訳はサーミスタ2本、ヒーター2本、エクストルーダー4本、ファン2本の計10本ってところですが、フラットケーブルは16本の束なので、それぞれのGNDを束ね、余りをヒーターVCCに割り振ってるのかな。

いやしかし、リニアレールに接続してるアース線っぽいのが気になる。

これにGNDを束ね、フラットケーブルのほとんどをヒーターのVCCにしてるんだろうか?24V仕様だし、細線数本では心もとないものね。

分解すればわかるんだけど、最初の段階でいじくり倒すと使う前に壊してしまうかもしれないのでここはグッとこらえて次に進もう(;´∀`)

付属のPTFEチューブをヘッドユニットの穴に挿す。

PTFEチューブの反対側はY軸レール背面の白いパーツの穴に差し込みますがヘッドユニットの口とは違って挿しがあまい設計です。

次に、電源のバイパスケーブルを接続。

最後にビルドプレートを取り付けて完成。

このビルドプレート、ABSやPETGではかなりの威力ですよ。

ラフトは必須ですが、反りの心配は全くなくなります。

私は反りが強いABSはこのプレートに直に印刷

PLAはもう一枚のプレートに3Mのシートを張って使うことにしました。

あとフィラメントのスタンドもあるけど、それは直感で作れるのでレビューは無し(;´∀`)

用途が不明だった↑は結局余りました。まぁヒートベッドのケーブルが断線した時にでも使おう(;´Д`)

↑これも用途不明で説明書にも書かれていないパーツだったのですが、

形状と大きさ、穴などを見て推察。そして特定に至りました。

Y軸方向のモーターの下に固定する足です。プリンターをひっくり返さないと付けられないので注意。

これを付けることで安定度が増します。振動も幾分か減るのではないでしょうか。

できあがった全体像。机の角においておける程度のサイズなので、前に使っていたデルタと比べれば異様なほど小さく感じる。それでいて180mmx180mmx180mmのビルドが可能。ビルドプレートはクリップで固定されているけどこれは仕様です(;´Д`)

一番簡単に脱着できて確実に固定できる方法として導き出した結論なんだろう。

写真では左下にオートレベリングの部品が写っていますが頻繁にレベリングするわけではないので。使うときに付ける形に。

手動でもオートでも同じだけど、調整するためにはノズル先端に付着したフィラメントとかを除去したりしなきゃいけないのです。これを面倒がらずにする人は毎回オートレベリングしてもいいと思うけど(;´Д`)

ちなみにこのパーツはプリンタ背面から生えているケーブルにコネクタで差し込むだけ。

最後にオートレベリングの動画を上げておきます。

2020.02.20 22:02

|

2020.02.20 22:02

|