S3G-PL06 ハードディスク変換アダプタなるもの購入

2022.07.21

最近、内蔵用HDDやSSD、光学ドライブをUSB接続するガジェットが調子悪い。

この手の周辺機器を何度も購入しているけど結構早い周期で故障した。

当たりが悪いのかな(;´Д`)

これが無いとPCのメンテができないので

今回新しく新調しました。

買ったのはS3G-Pl06

今まで使っていたものを踏襲させなくてはいけないので機能多め。

・HDDをUSB接続する

・HDDからHDD、HDDからSSDへデータを移行する。

・光学ドライブ対応

・USB1,USB2,USB3対応

・IDE3.5インチIDE2.5インチ(変換アダプタを介して)両方に対応。

ありきたりのことばかりだけど、

USB3.0対応とミラーリングの機能が新しいかな。

同梱物はこんな感じ。

本体はかなり小さい。アダプタの方が大きいという。

アダプターは12V3.0Aタイプだけど、

折角本体が小さいのだから、もう少し小さいもの用意したほうが

よかったんじゃないのか?と思ってしまう。

まぁ価格を考えたら仕方ないのか・・・

IDE2.5はもうほとんど見かけないので、

変換アダプターで対応というのは実に合理的判断だと思う。

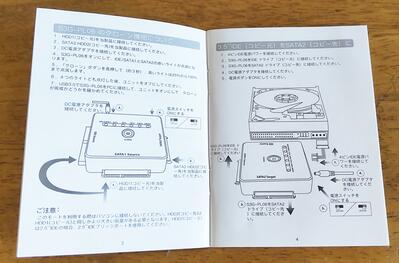

説明書は日本語。

日本で売っている製品なのだから当たり前の話なんだけど、

Amazonで買うと中国直送とかあるし、

Aliexpressで買うことが多くなってきたからか

英語マニュアルに毒されてしまった。

日本語マニュアルが親切に感じるなんて、

いろいろと世の中おかしくなってきてる(;´Д`)

軽く使った感じでは不具合なんかはでてない。

速度も申し分ない。

電源スイッチがあることで接続が安定するのが素晴らしい。

従来品ならコンセントを挿しこめば電源が入るといった形で特にスイッチは無かった。

これが不便で、脱着にとっても気を使っていたのだが、

これに変えてから精神的にとても楽になった(*'▽')

あと感動したのが、↑の写真で見てもらう通り、

3.5インチハードディスクと底面位置が同じなのでテーブルに置いてて安定する。

過去いくつも買ってきたが、全てこんな単純なことができていなかった。

この製品でまず試したのは、

HDDの完全初期化。ランダムデータでの全領域ベタ塗りです。

復元できないようにするための処理ですね。

長時間アクセスしますが、熱もなく安定した動きでした。

当たり前のことが当たり前にできるツールは優秀。

そう感じる昨今は、やっぱり中華製品に毒されてしまっているのか・・(;´Д`)

ミラーリングの機能はあまり使う機会はないけど、

知り合いにHDDをSSD化したいと頼まれたときに活躍しそうだ。

3Dマウスの自作③ ファームウェアの組み込み

2022.07.21

3Dマウス作成の続き。

前回の記事はこちら https://randol-news.net/art/00539.html

先にArduinoが届いてしまったので、ファームウェアを入れ込みたいと思います。

ファームウェアのソースファイルは

Orbion_FW_v0.26.5.zip (2022/4/26)

が最新のようです。

STLのダウンロードファイル内にある説明では0.26.4が最新のように書かれていますが、

Discord内で配られているものが最新なので、そちらを使いましょう。

ダウンロードしたら展開して保存しておきます。

0.26.4→0.26.5の変更内容は

メニューを少し修正し、LEDの明るさを調整する可能性を追加しました。

とのことです。バグフィックスもされているかもしれませんね。

Discordのアドレスは

https://discord.gg/tgut7grRTV

です。

直リンが欲しい人がいるかもしれませんが、

作者の意図を考えての判断です。ご了承ください。

このファームウェアをコンパイルしてArduinoに転送するためには、

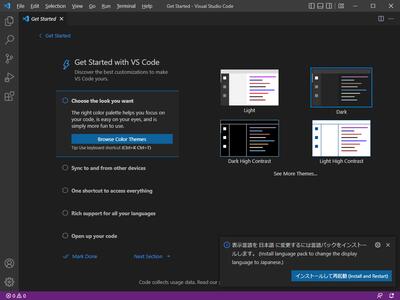

マイクロソフトのVisula Studio Codeというアプリを使います。

Arduino IDEは使わないのね。

Visula Studio Codeは初めて扱うのでちょっと新鮮。

Visula Studio Codeのダウンロード先は↓

https://code.visualstudio.com/?wt.mc_id=DX_841432

ダウンロードしたらインストール。

以下、説明書通りに作業していきます。

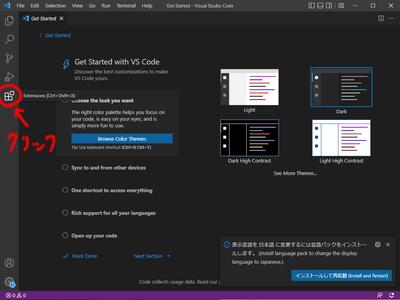

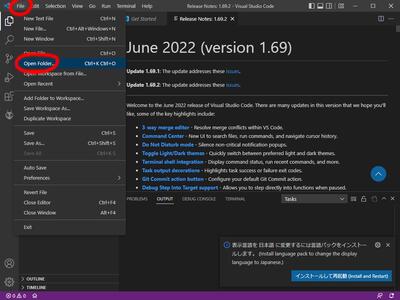

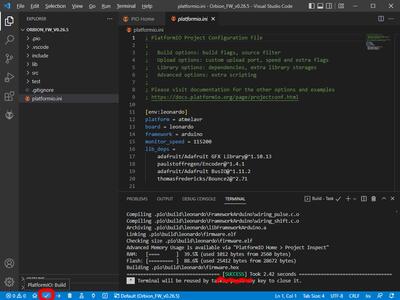

アプリを立ち上げると↑の画面。

左側のExtensionsアイコンをクリック。

ここは拡張ツールをインストールすることができるのかな?

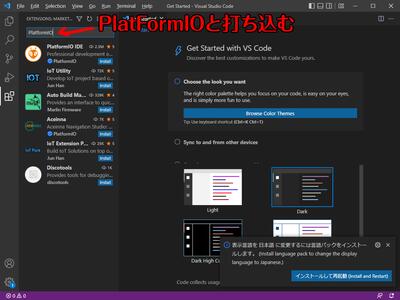

検索窓に「PlatFormIO」と打ち込みます。

すると、オレンジの虫顔マークが候補の一つに現れますが、

それがPlatformIO IDEというツールです。

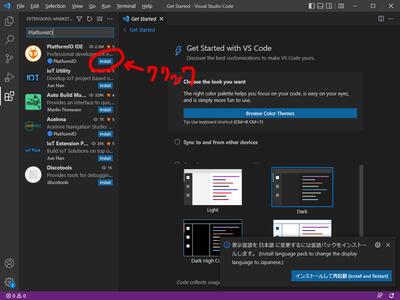

PlatformIOの右下にあるInstallボタンをクリックします。

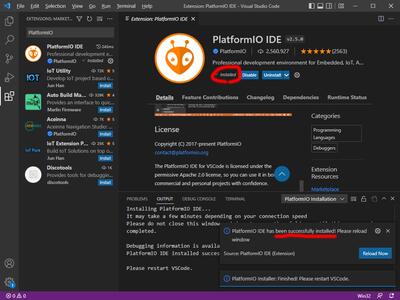

インストールが始まりますが、1分ほどで完了。

おそらくこれが、Arduinoをコンパイルすることができる拡張ツールなのでしょう。

インストールが終わったら、赤線を引いた文字が出ます。

これが出たら一度閉じて、アプリを開きなおします。

PlatformIOが再度立ち上がってきたら、

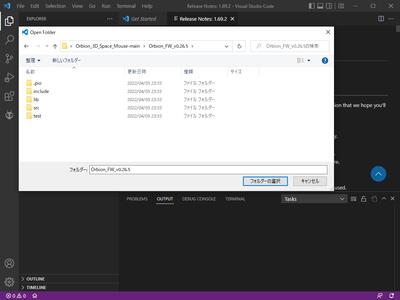

左上の「File」を押し、メニューの中の「Open Folder」を選択。

先ほど展開したファームウェアソースのフォルダを指定します。

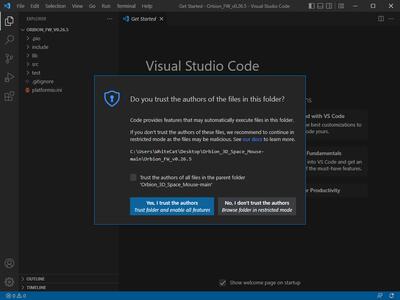

指定したら、警告らしきものが出てきました。

訳すると、

「このフォルダーにあるファイルの作者を信頼していますか?

Codeはこのフォルダー内のファイルを

自動的に実行する可能性のある機能を提供しています。

これらのファイルの作者を信頼できない場合は、

悪意のあるファイルである可能性があるため、

制限付きモードで続行することをお勧めします。

詳しくはドキュメントをご覧ください。」

ということですが、信用しないと先に進めないので

左側の青くなっているボタンをクリックして進めます。

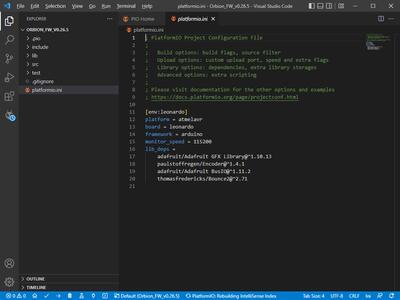

無事開けるとこのような画面になります。

これから先の注意事項ですが、

ファームウェアを入れた瞬間にパソコンが3Dマウスを認識します。

まだパーツを組んでいない状況なので、パソコンがハングアップする可能性もあります。

心配な人は全てが組み終わってからアップロードすることをお勧めします。

と説明書に書いてました(;´Д`)

私は気にしません、次に進みます。

とりあえず、コンパイルしてソースファイルに不備が無いか調べてみましょう。

左下のチェックマークをクリックするとコンパイルが始まります。

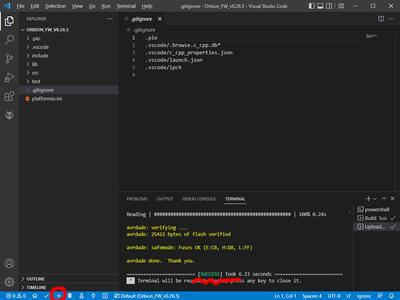

ターミナルのメッセージに「Success」とでたら問題ありません。

アップロードは右向き→をクリックすることで行えます。

チャレンジ1回目はなぜかFaild(;´Д`)

でも2回目アップロードした時には画像の通りSuccessをもらえました。

COM通信の準備ができてなかったのかな?

ArduinoIDEでもよくある現象。

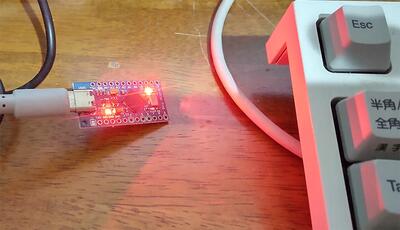

ファームウェアの書き込みが成功した瞬間に

赤ランプ1個だったのが2個光りだした!

プログラムが動き出した合図かな?

さて、あとは物が揃うのを待ってからの作業です。

次の記事はこちら

https://randol-news.net/art/00540.html

3Dマウスの自作② パーツの印刷

2022.07.19

3Dマウス製作の続きです。

前回の記事はこちら。https://randol-news.net/art/00537.html

電子パーツが揃う前に、

3Dプリンターで印刷するパーツが結構あります。

FDMで印刷する場合TPU素材とPLA素材のフィラメントは必要になりそうです。

一から揃えるとなるとちょっとお金が掛かりますね。

収縮管理に自信があるのならPLAの代わりにABSでもいいでしょうが、

開発者のコメントを借りるならば、

「ABSを使用する場合、収縮の問題に対して通常の注意を払わないと、

寸法が正しくならないことがあることを指摘しておきたいと思います。」

ということなので、無難にPLAにしとくべきでしょう。

室内で使うものなので耐光性を気にする必要はさほどないですし、

私は塗装するつもりなので、問題はないです。

っていうかPLAがあまりにも使わな過ぎて、

フィラメントのまま加水分解で朽ち果てそうだし、

ここで使い切ってしまおうという腹積もり?(;´Д`)

だが、その判断が後悔することに・・・・

問題はTPUフィラメントです。

うちのCetus Mk3は問題ないのですが、

殆どの3Dプリンターが非対応でしょう。

ダイレクトエクストルーダー式じゃないと

フィラメントを正確に押し出すことができません。

この3Dマウスの部品でTPUフィラメントを採用している理由は

クッション、パッキンの役割を持たせようとしているからですが、

高級感を失ってもいいのなら、

印刷しないで組むというのもありかも。

この3Dマウスのプロトタイプではスポンジを巻いていたようですし・・

後日後記 ぶっちゃけTPUのクッションはいらないかもしれない。

私は操作の感覚が鈍くなるので付けることを止めました。

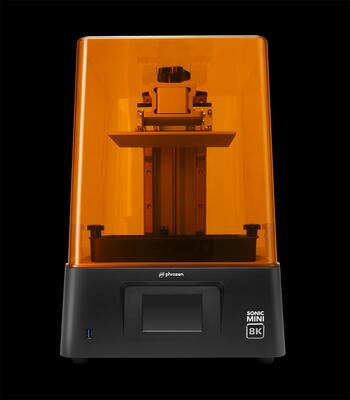

光学式の3Dプリンターを使おう!と

そう考える人はいるかもしれません。

正直私もTPU部品以外はレジンでいいかななんて思っています。

ボルトの締めが熱融ナットだったのでレジンだとそこが面倒だなというだけで、

工夫すれば何とかなる。

PLAでの造形がうまくいかない場合、光造形で印刷して

ナットは大きく開けた穴にレジンと一緒にいれて固めるというのもありか。

どちらを採用すべきか後から決めてもいいし、

2台作ってもいいので、光造形とFDMの両方でパーツを作ってみよう。

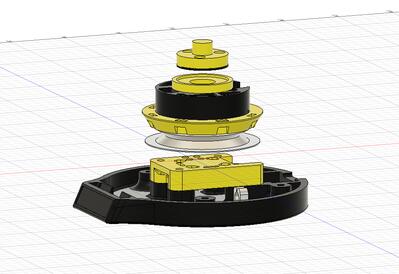

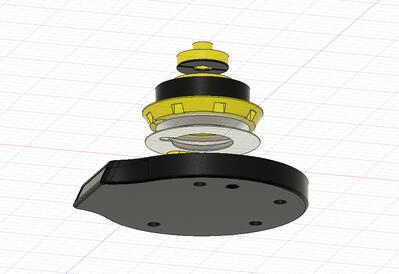

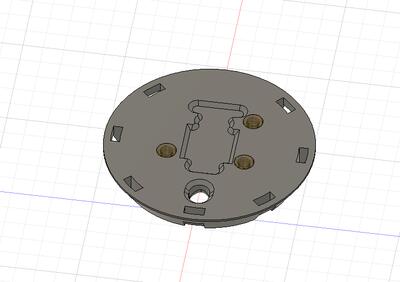

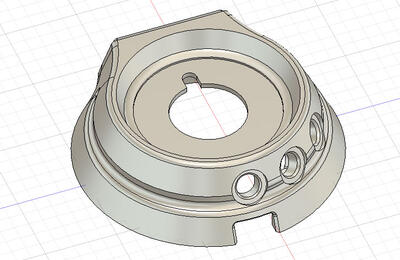

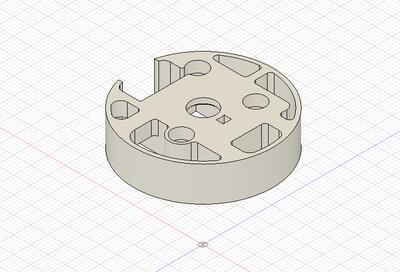

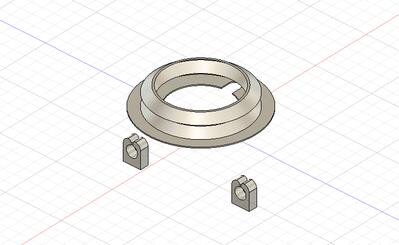

外装部品と電子部品を除いた構造図はこちら。

パーツの順番をわかりやすく確認するために少々弄っています。

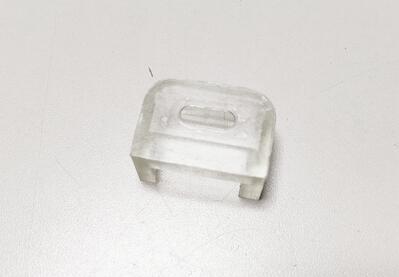

中間の白い部品はTPUで作るクッションパーツです。

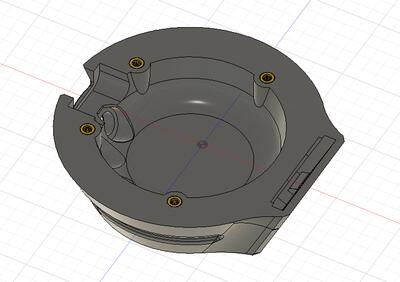

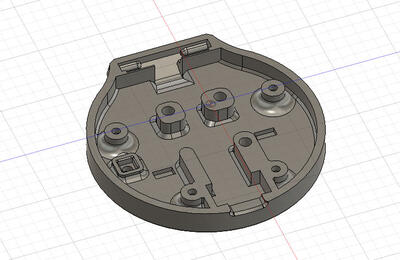

下からみるとこんな感じ。

一番上のパーツの下面に黒い板みたいなパーツがありますが、

スペーサーの役割で入れるようです。

なぜ必要なのか、よくわかりません(;´Д`)

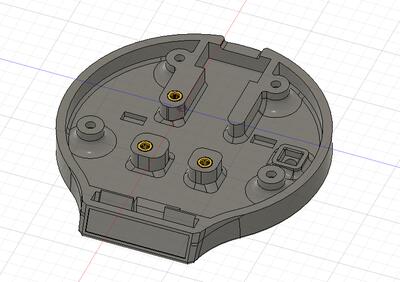

そうそう、先にナットを入れ込むパーツは何か知っておきましょう。

あと入れる向きも重要です。画像で分かるように載せておきます。

4パーツ、13か所。

では早速1つめを印刷してみましょう。

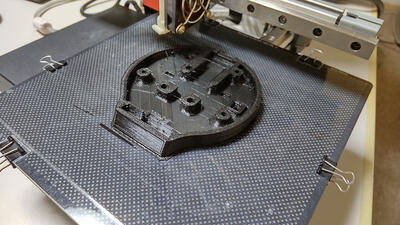

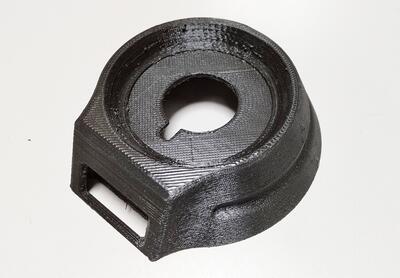

Bottom.stl

一番底の机に触れる部分。

※後日追記

この部品の液晶を収める部分はスペースがきつくて100%の精度でも入りきりません。

深さを1mmほど拡張し、液晶基板の厚みスペースを0.5mmほど拡張すると綺麗に収まりました。

正面にこの3Dマウスの名称であるORBIONという文字が掘られていますが、

FDMだときっと綺麗に印刷されないのでフラットにします。

データをいじって埋めさせてもらいました。

ここには綺麗に印刷されたORBIONの何かを張り付けたいと思います。

シールか光造形のプレートになるかな。

出来上がった部品がこちら・・

あれ、出来上がり具合が思っていたのとちがう(;´Д`)

3年放置のフィラメントでは無理があったかな・・

しかも表面の状況を見る感じでは

規定値の温度では高すぎたようだ。

造形物の冷却が間に合っていないので表面が少しデコボコ。

久しぶりにPLA使ったからクセを忘れてるなぁ・・

背面は、光沢フィルムの上に印刷したのでキレイ。

若干反りが発生しているようにもみえるが、

底面は滑り止めを張り付けるので特に影響はないか・・

PLA・・・研磨のしにくさが最悪だ(;´Д`)

カッターで荒れた部分をカットすることも簡単ではない。

ABSなら楽勝なのに(;´Д`)

とありえず、研磨はあとにしよう・・・ 次!

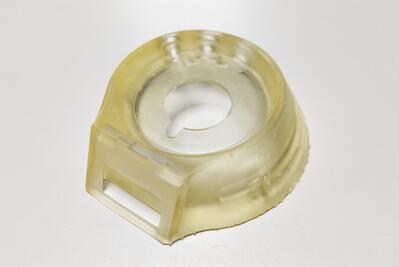

光造形で試してみた。1回ではなかなか成功しない(;´Д`)

3度目でどうにか形にはなった。

綺麗には印刷されているが、本来フラットなはずの面が

研磨が必要なくらい波打っている。

まぁ許せる範囲。レジンは研磨しやすいからね。

PLAでは発狂するかも・・

光造形ではORBIONの文字はオリジナルのまま残してます。

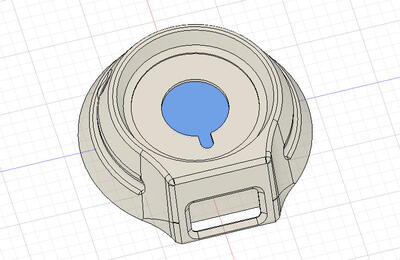

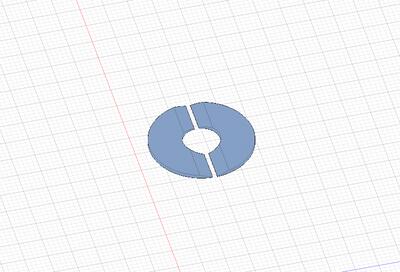

2つ目、Top_LEFT.stl(右手で使う人はTop_RIGHT.stl)

だがこのデータ、穴が開いていません。

青く塗っている部分はあってはならない部分です。

これはミスかな?とも思ったのですが、Discordで設計者のコメントを見てみると、

「0.2mmの厚みにしてあるので、そのまま印刷してから指でぶち抜け」

と書いてあります。

その方が仕上がりがきれいになるからだということです。

ほほぉう。そこまで考えているとは・・

でも光造形でも印刷する私はそうはいかない(;´Д`)

私はデータを加工して、新しく用意しました。

これでキレイに穴があきました。

印刷してみた。

なんか違う(;´Д`)

全体的にキレイに印刷ができない・・・。

ツヤが出過ぎてるので温度が高いのは間違いないけど、

気泡が弾けたようなブツブツが所々に現れている。

水分が多すぎて沸騰してる感じがするなぁ。

裏面も汚い。

水分を十分に含んだPLAはここまでひどくなるものなのか(;´Д`)

これはPLAでの製造を見直した方がいいかもしれん。

とりあえずあとで研磨してみるけど、なんか絶望感が漂う。

温度を10度下げてリトライ。しかもラフトを付けてみた。

温度はまだ高いようだ。もう5度は下げれるかな。

表面はだいぶ落ち着いたけど、

まだまだ粗が目立つ。

裏面は↑こんなかんじ。

ラフトとサポートのへばり付きがひどくてえらい苦労したわ。

スイッチが入る3つの穴周りがとにかくひどい。

サポートが本体と一体化しているのでリューターで研磨しないと

スイッチの固定ナットが入らないだろうなと(;´Д`)

このパーツはでかいので一度印刷始めると8時間とか掛かってしまう。

なかなかリトライできないのが難点。

しかも形状がFDMの苦手な形状の極み。

これは光造形の得意分野か・・

しかし、光造形でも失敗が続く。

重さがあるのでサポートが耐えられず千切れてしまうようだ。

レジンを下に流すために、造形物は斜めに配置しなければならないのだけど、

Sonic Mini 4Kだとビルドスペースが小さいため、かなり急な傾斜になる。

そうなるとサポートの負担が大きいようだ。

クラゲのような失敗作が増産されていく(;´Д`)

結局はサポートの本数をコレでもか!というくらい増やして

照射時間の煮詰めなおし、引きはがし速度を遅くして対応する。

なんとかうまくいったようだ。

引きはがし速度を遅くするのはとっても効果的(*'▽')

サポートを多めに付けたので、ブツブツが目立つ。

でもいい、レジンだもん。簡単に磨ける。

裏面がキレイなのがうれしい。

これはPLAでパーツを作るのはやめる流れか?(;´Д`)

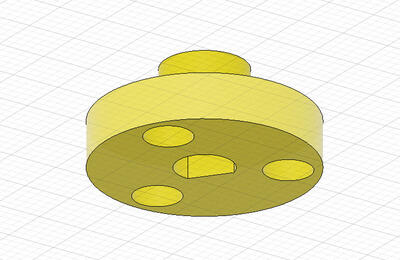

3つ目、Knob.stl

ノブは光造形で行けると判断。

というか常に触る部分はキレイじゃないと落ち着かない。

ギザギザがきれいに出ていないと使い勝手に響くし。

うん、キレイにできた。

2個あるのは1回目がプレートからの脱着で欠けてしまったため、

印刷しなおしたからなのです(;´Д`)

まぁ、といっても凝視しなきゃわからないレベルの欠けなので、

もう一個はFDM用のノブとして使おうかな。

ELEGOOのABSライクレジン透明色って、紫外線照射した直後は左のように黄色くなってしまうけど、

1日以上時間経つと、右のように色が復活します。不思議な特性ね。

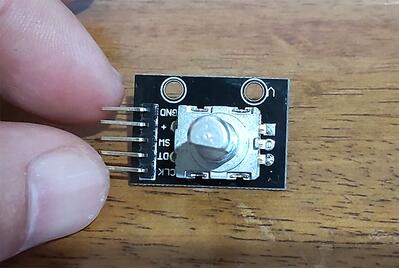

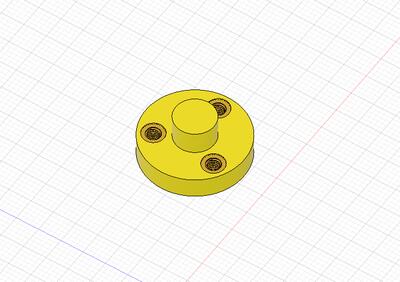

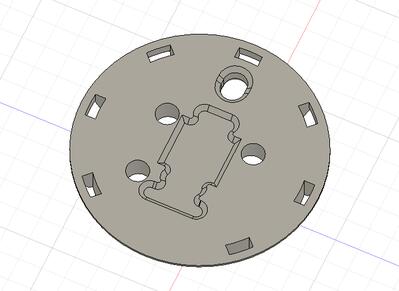

4つ目、Knob_Base_14mm.stl

このKnob_Baseには14mmと17mmのstlが用意されているが、

ロータリーエンコーダーの種類によって選択する。

※後日追記

↑の堀の部分はもっと深くしたほうがいい。

元データのまま印刷すると

ロータリーエンコーダのピンがおさまらず綺麗に合わない

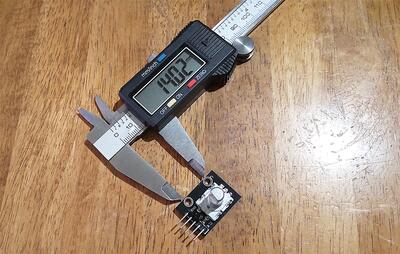

2つ並んでいる穴幅が14mmなのか17mmなのかが判断のカギ。

一般的には14mmだと思うけど、私の手元にあるものは13mmというのもあった。

光造形は、何度かレジンだまりが硬化し失敗作を作ってしまいましたが、

造形の傾きを調整することで、4回目くらいでうまくいきました。

FDMは造形はまずまずできてるけど、

サポートの除去ができず、ニッパーで切り取るしか方法がありませんでした。

表面が荒れてしまったので見た目気にするなら研磨必須です。

このパーツは、見える部分なので研磨して塗装したい(;´Д`)

仮組してみるが穴がきつすぎてなかなか入らない。

細いドリルで少し穴を拡張してやり、棒やすりで形を成形。

そこまでしてやっと入った(;´Д`)

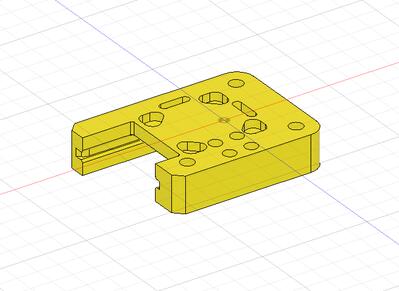

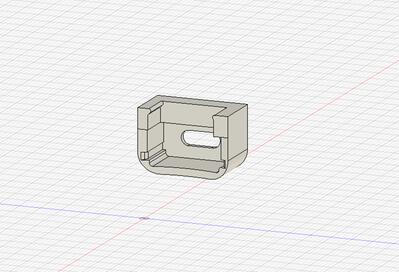

5つ目、Supp_ele.stl

Arduinoを支えるケース。

※後日追記

Type-CのUSBを使ったArduinoは基板の長さが3mmほど長い場合があります。

その場合このデータをそのまま印刷すると穴位置が合わなくなります。

Type-Cを使う場合はArduinoがおさまる部分を

さらに3mm奥に入るよう拡張したほうが無難です。

これは簡単に印刷できそうに見えるけど、

光造形の場合、造形の向きを気を付けないと

レジンの逃げ場が無くなって造形が乱れてしまう。

正解は1方向のみ。

FDMなら立てる向きに造形。サポート無しでね。

造形中に倒れちゃう心配はあるけど、

ブリムかラフトを付けたら大丈夫でした。

それ以外の向きで造形するのは難しいかも。

6つ目 Enc_holder_14mm.stl(またはEnc_holder_17mm.stl)

ロータリーエンコーダーホルダー

これもロータリーエンコーダーの種類によって2種類を使い分ける。

私は14mmの部品を印刷してみた。

側面の薄さは、プレートから引きはがすときに神経を使う(;´Д`)

割れないでよかった・・

落下しただけで割れそうなそんな不安が漂う(;´Д`)

FDMでも印刷してみた。ちょっと粗さが目立つが申し分ない。

強度的なことで言ったらこちらの方が有利か・・。

今手元にある、このロータリーエンコーダーを仮組してみる。

緊張する瞬間。

問題なく合致。ネジ穴位置もおおむねあっているように見える。

まぁしっかり見ると、穴位置がほんの少し1mm未満レベルで

ズレているのを感じるがドリルで揉めばキッチリ合うだろう。

ネジ山をきるわけでもないしね。

これがまったく合わないと3DCADデータを弄って再印刷の必要性がでてくるので、

かなりの手間が発生します。

まぁうまくいって良かった(*'▽')

7つ目 Knob_Support.stl

ノブサポート

ノブとロータリーエンコーダーを連結するためのパーツ。

中央の柱部分に精度が必要。

歪んでいると隙間ができるので、ノブを付けた時にかっこ悪い印象になる。

光造形のほうが無難だと思われる。

サポートがいらない造形なので、FDMでも余裕。

しかし、多少サイズが大きめに出てしまっているようだ。

使うなら研磨が必要。奇麗な円に磨くのは困難(;´Д`)

試しにノブと組んでみたが、ちょっときつめだけど無加工でキッチリはまった。

でも脱着しているうちに緩くなるだろうなと予想。

もしかしたらこのパーツとロータリーエンコーダーは

接着して外せないようにするべきなのかな?

仕様にはないけどTPUでも印刷してみる。

この材質ならキチキチでハマれば抜けることは無いんじゃないかという判断。

透明色だとどしても黄色くなっちゃうんで塗装は必要だと思うけど・・・

8つ目 Center_Bearings.stl

ベアリングホルダー

これは造形も単純なので失敗なさそうね。

光造形はプレートから引きはがすときに神経を使う。

薄いのでちょっと煽ると歪んでしまいそう(;´Д`)

FDMでも難なく印刷できた。

9つ目 Spacer.stl

スペーサー。同じパーツを2個作成。

微妙に斜めカットが入っている為、

かなり薄い部分があります。

プレートから引きはがすのに苦労し、

1回目は失敗。2回目で成功。

本当に必要なのかちょっと謎な部品。

これはFDMの方が気が楽(;´Д`)

10個目 Type-C.stl(またはMicroUSB.stl)

USB端子ホルダー

FDMでも光造形でも楽勝。

ただ、寸法が正確じゃないとケースに入らない可能性がある。

もしかしたら、これかケースに研磨が必要かも。

うちのは研磨が必要です(;´Д`)

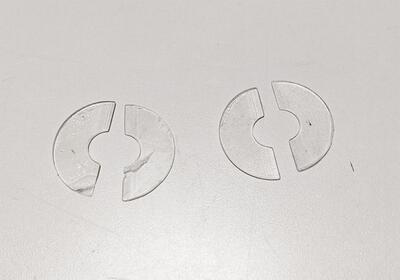

TPUで印刷するパーツ3つ。

Cushion_HiNATA_(TPU_Shore_95).stl

Wire_Clip_1.stl

Wire_Clip_2.stl

クッションパーツは結構薄めですが問題なく印刷できました。

透明なTPUは熱が入るとどうしても黄色く変色してしまう。

ちょっと美しくない(;´Д`)

このパーツ、正直無くても3Dマウスとしては機能すると思う。

TPUを印刷できない人、フィラメントを持ってない人は無理して作る必要はないかも。

これで一通りのパーツは揃えたけど、

レジンで作ったパーツは1つ問題を抱えている(;´Д`)

それは熱で溶けないため、ナットを通常の方法では入れられない事。

本当に熱で溶けないのか、実験してみる。

造形が失敗したパーツに犠牲になってもらおう。

ナットを入れる予定の穴に、

六角ナットをあてがい半田ごてで押し付けてみた。

焦げただけで六角ナットは中に入っていかない。

やはり通常の方法では駄目なようだ(;´Д`)

ま、わかってたけどね。

解決策は、埋め込みたいナットより大きい穴をあけて

六角ナットを埋め込み、レジンで固める。これしかない(;´Д`)

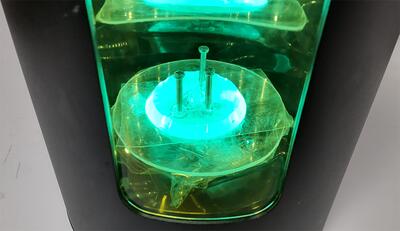

試しにやってみよう。

下側からレジンが流れ出てしまわないようにテープを貼っておく。

ナットにネジを付けたものを穴に立てて隙間にレジンを流す。

私はダイソーの化粧品コーナーに売っている、

注射器型のスポイトで流し込みました。

先が細いので狙ったところに流し込めて便利(*'▽')

紫外線照射して固める。

ちょっと弄り倒したので傷だらけで汚いけど見事成功。

ものすごい力で締め上げてみたけど、ナットが空回りすることもなく維持できてる。

イイネ。

本番は6角ナットじゃなくてインセットナットだけど問題ないと思う。

作戦は決まった。これで行こう。

え?印刷の前にSTLの段階で穴サイズを大きくしとけ?

いやぁ、ドリルで穴サイズ広げたほうが表面がザラザラになって

あとからレジン入れた時に噛んでくれて

強度増すっしょ?しらんけど・・(;´Д`)

(穴あけでレジンが欠ける心配はあるけど・・・)

ちなみに、電子パーツはまだ届いていない。

なので完成はまだまだ遠い(;´Д`)

しかし、PLAのフィラメント使い切れなかった(;´Д`)

もう古いので処分したかったのに・・・。

あとうちのFDMであるCetus MK3だけど、X軸かY軸のどちらかでカクつき現象が見受けられた。

リニアスライダーのオーバーホールが必要かもしれない・・・

埃だらけで放置してたからなぁ・・・

ケースが無いタイプはこういう時不便ね。

次の記事はこちら

https://randol-news.net/art/00543.html

2022.07.21 22:20

|

2022.07.21 22:20

|