メインボード用ケースを作成 その2

2017.12.10

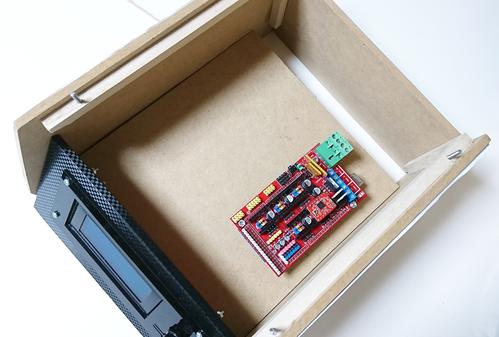

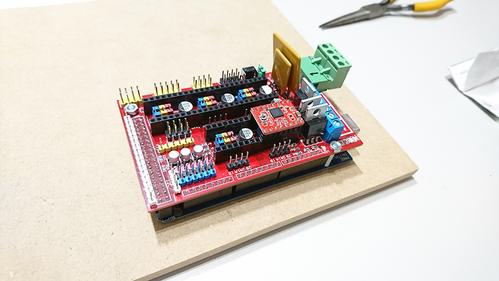

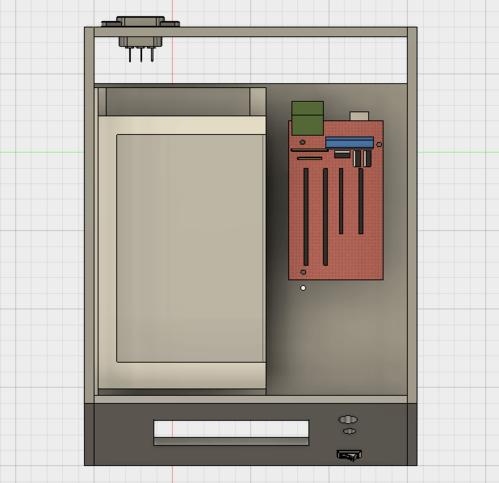

ケースの外観イメージが掴めたところで、

中身の方に意識を持っていきたいと思います。

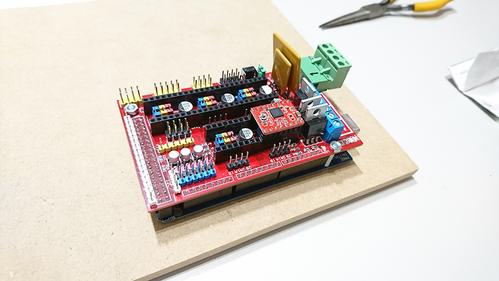

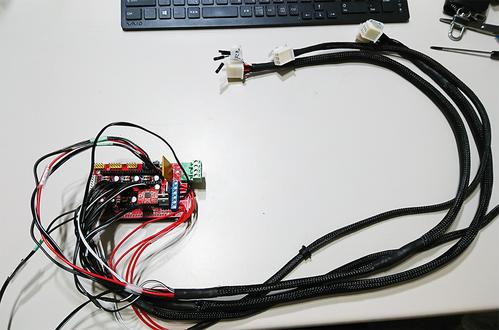

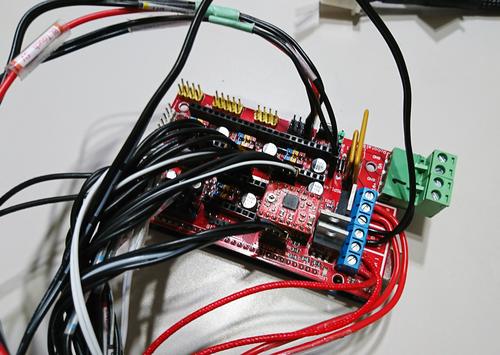

まず、メインボードを仮設置して

気が付かなった部分の洗い出し。

ちなみに、このメインボードは以前ショートさせて

5Vのレギュレータを飛ばしたやつです。

修復は済んでいるので使えるのですが、

今はテスト用として活躍中です。

穴位置は正確に開けられているようだ。

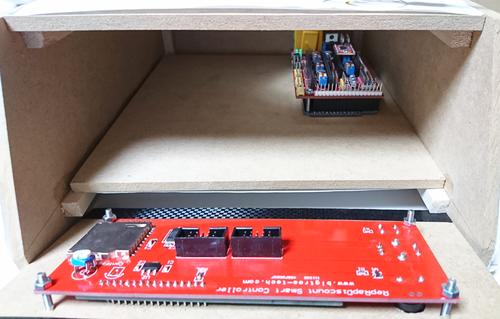

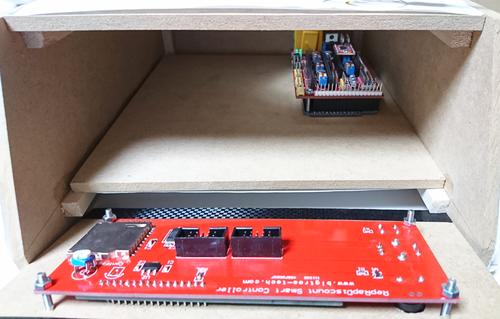

高さの確認。

上に配線が行き交うことになるのだけど、

スペースは設計時に想定したとおり余裕がありそうだわ。

でも基盤の下は何mmかのスペーサーを噛ませないと

MDFが湿気った時にショートするかもしれないね。

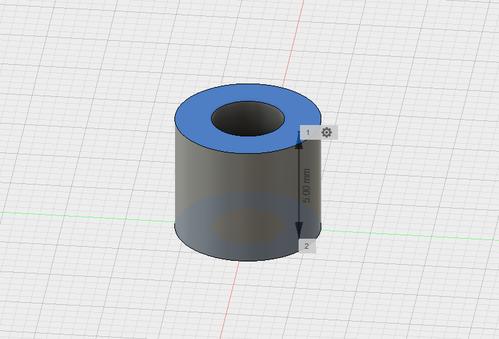

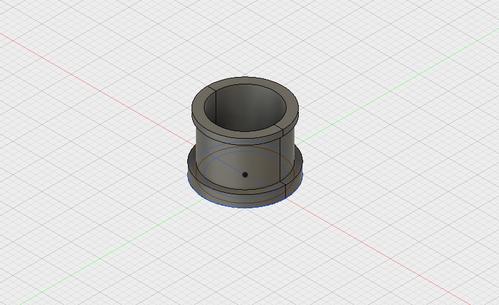

とりあえず、5mmのスペーサーを作っておきます。

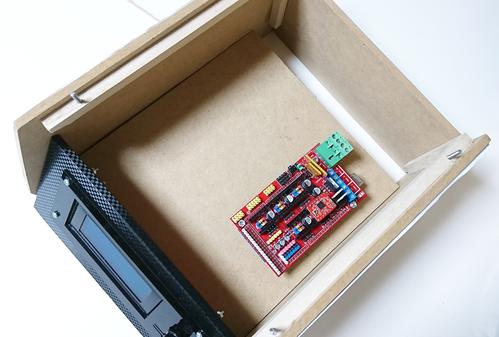

上から見てみます。

後ろがちょっと窮屈かなぁ・・ 15mmくらい前に移動させます。

余分な配線は液晶パネル側に巻き込むようにしよう。

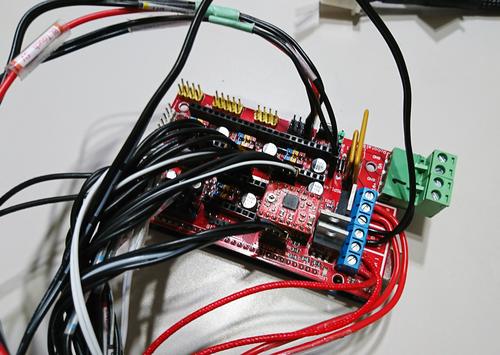

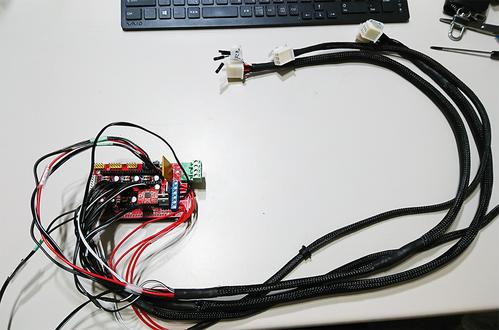

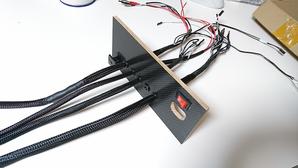

さて、問題は配線をどうするか・・・

もちろんコネクタ化して

本体とメインユニットを容易に分離できるようにしたい。

最大4Aまで流れる可能性があるノズルヒーターとヒートベッド、

それ以外では1.5Aは想定するべきなモーターがある。

結構な電流が流れるので

コネクタは8Aまで耐えられるこちらを採用。

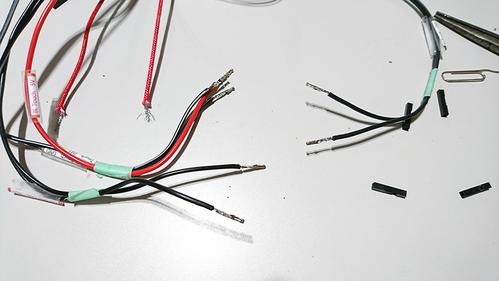

Arduino側はデュポンの作り直しなので、

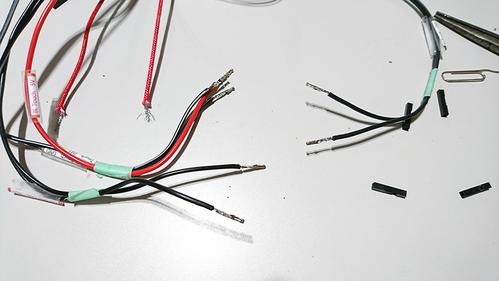

↓これらを用意しました。

さて、これらに耐えられる配線となると0.5sqは必要・・

0.5sqと言うと皮膜を入れると直径2.5mmほど。

うーん、配線って結構高い。

しかも全部で44本必要。

安全マージンをとって1本70cm位だとすると34m・・( ゚д゚ )ウヒッ

捨てずに残していた廃品から流用しよう。

主に使わなくなったアダプターの配線を

チョッキンして44本作り上げました。

長さは疎らだけど(;´Д`)

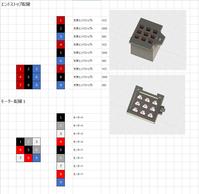

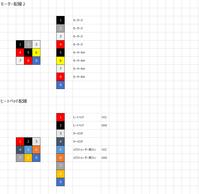

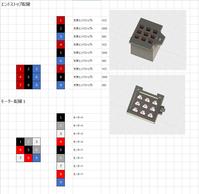

配線は↑カプラ図を作ってそれに基づいて作りました。

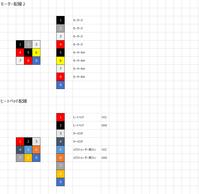

初めて2.54mmのデュポンコネクタで端子を作りました。

ギボシの様に簡単に作れると思ってましたが、

まさか全部を終わらせるのに数日掛かるほど苦労するとは思いませんでした。

一応↑を用意していましたが、

さすが中華品、使えない(;´Д`)

使うと圧着部分が歪んでしまう・・・

結局、先が極細になっているラジオペンチで圧着しました。

自分の手が一番信用できたわ(;´Д`)

念のため圧着部分にハンダも流し込んで、

接触面積アップ&引っこ抜け防止対策しました。

ピンの差し込みテストもok

念のためテスタにて断線の類が無いことを確認。

さらに配線ミスが無い様に何回にも渡ってチェック。

現段階ではミスはなかったようです。

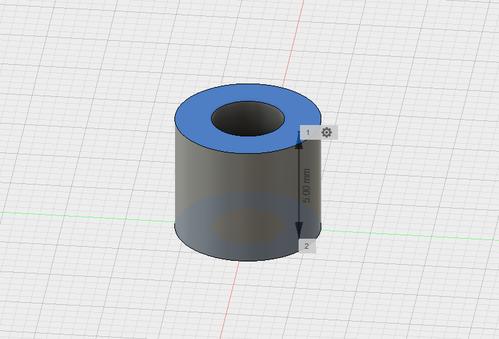

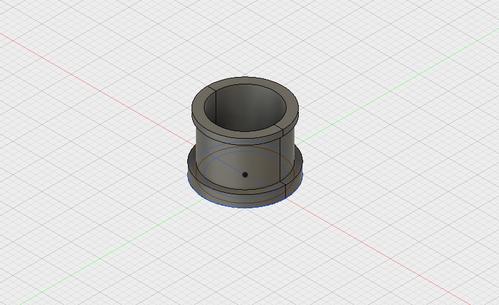

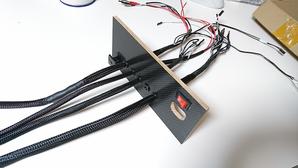

次は、背面の板を通すことを考えなくてはならないので、

グロメットを作成。

↑上の写真は直径12mmバージョン。細線のは10mmで作成。

こちらもカーボン調シールを貼って小奇麗にしました。

グロメットもバッチリはまって( ´∀`)bグッ!

中身の方に意識を持っていきたいと思います。

まず、メインボードを仮設置して

気が付かなった部分の洗い出し。

ちなみに、このメインボードは以前ショートさせて

5Vのレギュレータを飛ばしたやつです。

修復は済んでいるので使えるのですが、

今はテスト用として活躍中です。

穴位置は正確に開けられているようだ。

高さの確認。

上に配線が行き交うことになるのだけど、

スペースは設計時に想定したとおり余裕がありそうだわ。

でも基盤の下は何mmかのスペーサーを噛ませないと

MDFが湿気った時にショートするかもしれないね。

とりあえず、5mmのスペーサーを作っておきます。

上から見てみます。

後ろがちょっと窮屈かなぁ・・ 15mmくらい前に移動させます。

余分な配線は液晶パネル側に巻き込むようにしよう。

さて、問題は配線をどうするか・・・

もちろんコネクタ化して

本体とメインユニットを容易に分離できるようにしたい。

最大4Aまで流れる可能性があるノズルヒーターとヒートベッド、

それ以外では1.5Aは想定するべきなモーターがある。

結構な電流が流れるので

コネクタは8Aまで耐えられるこちらを採用。

Arduino側はデュポンの作り直しなので、

↓これらを用意しました。

さて、これらに耐えられる配線となると0.5sqは必要・・

0.5sqと言うと皮膜を入れると直径2.5mmほど。

うーん、配線って結構高い。

しかも全部で44本必要。

安全マージンをとって1本70cm位だとすると34m・・( ゚д゚ )ウヒッ

捨てずに残していた廃品から流用しよう。

主に使わなくなったアダプターの配線を

チョッキンして44本作り上げました。

長さは疎らだけど(;´Д`)

配線は↑カプラ図を作ってそれに基づいて作りました。

初めて2.54mmのデュポンコネクタで端子を作りました。

ギボシの様に簡単に作れると思ってましたが、

まさか全部を終わらせるのに数日掛かるほど苦労するとは思いませんでした。

一応↑を用意していましたが、

さすが中華品、使えない(;´Д`)

使うと圧着部分が歪んでしまう・・・

結局、先が極細になっているラジオペンチで圧着しました。

自分の手が一番信用できたわ(;´Д`)

念のため圧着部分にハンダも流し込んで、

接触面積アップ&引っこ抜け防止対策しました。

ピンの差し込みテストもok

念のためテスタにて断線の類が無いことを確認。

さらに配線ミスが無い様に何回にも渡ってチェック。

現段階ではミスはなかったようです。

次は、背面の板を通すことを考えなくてはならないので、

グロメットを作成。

↑上の写真は直径12mmバージョン。細線のは10mmで作成。

こちらもカーボン調シールを貼って小奇麗にしました。

グロメットもバッチリはまって( ´∀`)bグッ!

オイル交換を行いました。

2017.12.08

メインボード用ケースを作成 その1

2017.12.05

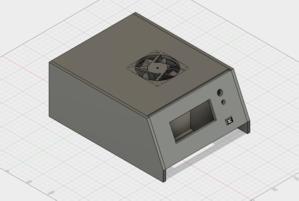

ABSの反り対策といえば、ヒートベッドを使って底面の温度を上げる。

温度を上げると、その下にあるメインボードが熱せられる。

熱せられるとモータードライバのヒートシンク効率が下がる。

結果、脱調・暴走へと繋がってしまう。

このジレンマのせいで、ベッドの温度を80度までにして

ギリギリ動くラインを見極めているのですが、

印刷終了後、どうしても目視できるレベルの反りができてしまう。

小さいものを印刷して、良くて0.5mm、悪ければ1mmほど角が浮く。

やっぱり100度を超えたいよね。

ということで対策を考えれば

それはもうメインボードを天井に設置か

外に出すことしかありません。

私は、専用ケースを作成して電源ユニットごとまとめてしまう

方法で解決したいと思います。

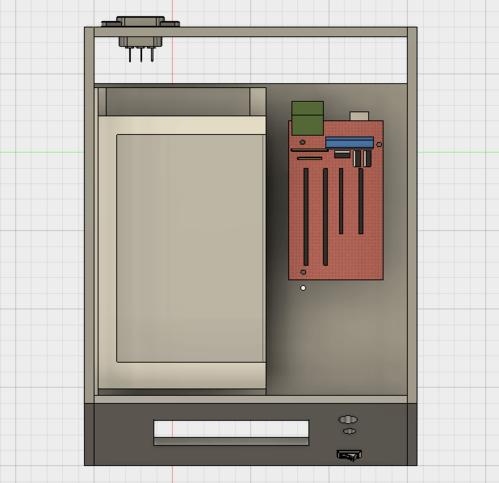

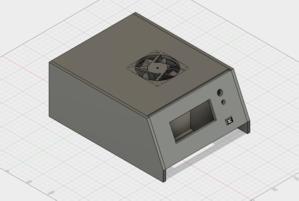

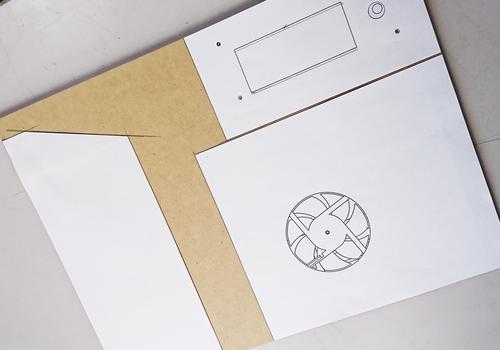

いつもの如く設計をFusion360で行いました。

ボディはMDFで作成します。

板厚6mmで比較的大きめなものが、1枚108円でダイソーから購入できます。

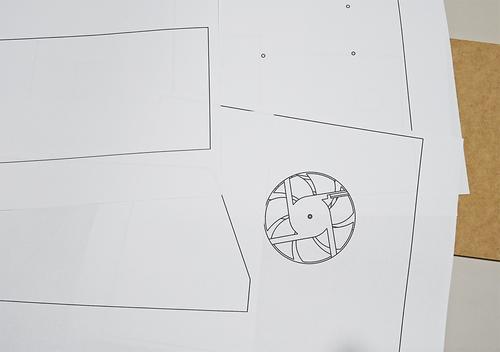

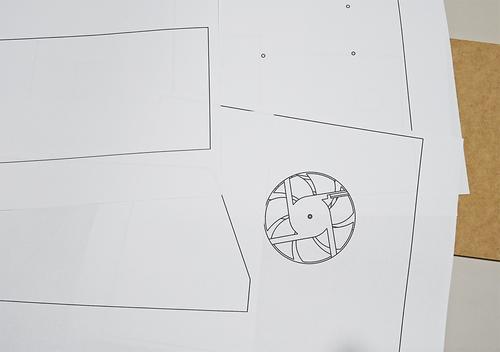

3Dデータを図面に起こして紙に印刷。

プロなら板に直接カットラインを引くのでしょうが、

私はケアレスミスが多いので、図面を直接貼り付けたほうが

間違いないのですわ。

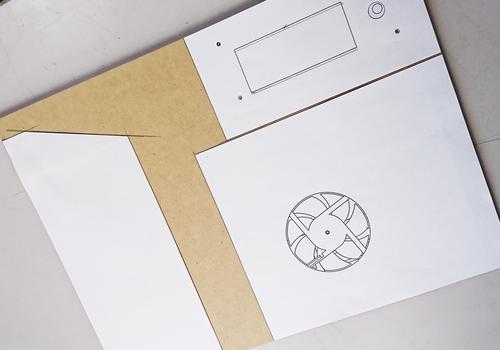

線を寸分違わずカット。板に粘着力の弱い両面テープで貼り付け。

紙に合わせて板をカットしていきます。全部で6面。

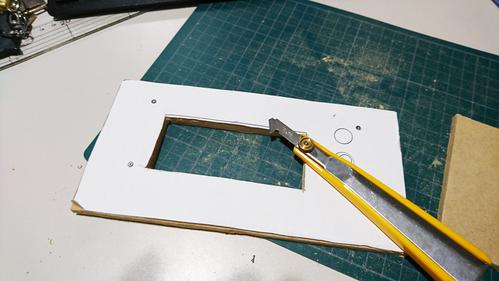

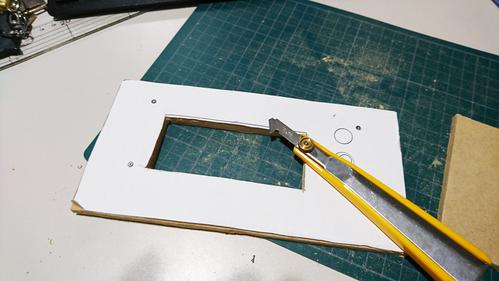

穴あけは糸鋸で開ければ早いのですが、

生憎手元になかったので、愛用のPカッターであけることに。

Pカッターと言えばアクリルやプラバンのカットに使うのが

一般的だと思いますが、実はもっと汎用性があるんです。

Pカッターは切るというより削りに近いので、

ちょっと複雑な形でも、削り切りで対応できます。

私は大きいホールソーが無いため、

今回はファンの形状に合わせて穴をあけるときにも

使いますので万能ですよ。

側面板に角棒を付けて、各板との接着強度を上げます。

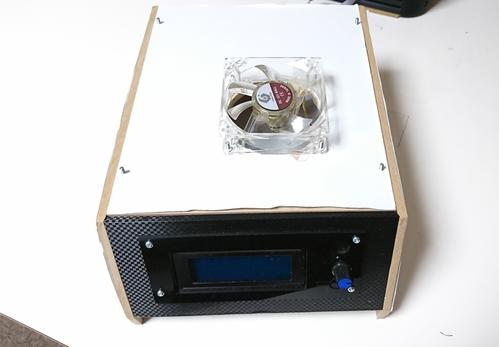

天板の部分は開け閉めができるようにしないと不便なので、

接着ではなくネジで固定するようにしました。

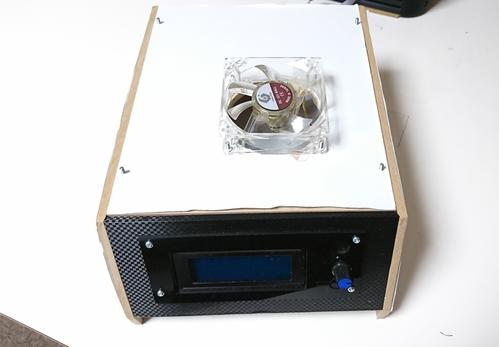

仮組み(未接着)

ファンは外側につけるのか、内側につけるのか思案中。

前面のパネルだけ先に作成してイメージを掴んでみました。

カーボン調のカッティングシートで雰囲気アップさせてます。

この段階でもパワースイッチの位置に悩んでいて、

前面につけるか、側面につけるか、背面につけるか・・・

中の配線の混み具合で決めることにしよう。。。

完成まで道のりが長いので話は一旦区切ります。

温度を上げると、その下にあるメインボードが熱せられる。

熱せられるとモータードライバのヒートシンク効率が下がる。

結果、脱調・暴走へと繋がってしまう。

このジレンマのせいで、ベッドの温度を80度までにして

ギリギリ動くラインを見極めているのですが、

印刷終了後、どうしても目視できるレベルの反りができてしまう。

小さいものを印刷して、良くて0.5mm、悪ければ1mmほど角が浮く。

やっぱり100度を超えたいよね。

ということで対策を考えれば

それはもうメインボードを天井に設置か

外に出すことしかありません。

私は、専用ケースを作成して電源ユニットごとまとめてしまう

方法で解決したいと思います。

いつもの如く設計をFusion360で行いました。

ボディはMDFで作成します。

板厚6mmで比較的大きめなものが、1枚108円でダイソーから購入できます。

3Dデータを図面に起こして紙に印刷。

プロなら板に直接カットラインを引くのでしょうが、

私はケアレスミスが多いので、図面を直接貼り付けたほうが

間違いないのですわ。

線を寸分違わずカット。板に粘着力の弱い両面テープで貼り付け。

紙に合わせて板をカットしていきます。全部で6面。

穴あけは糸鋸で開ければ早いのですが、

生憎手元になかったので、愛用のPカッターであけることに。

Pカッターと言えばアクリルやプラバンのカットに使うのが

一般的だと思いますが、実はもっと汎用性があるんです。

Pカッターは切るというより削りに近いので、

ちょっと複雑な形でも、削り切りで対応できます。

私は大きいホールソーが無いため、

今回はファンの形状に合わせて穴をあけるときにも

使いますので万能ですよ。

側面板に角棒を付けて、各板との接着強度を上げます。

天板の部分は開け閉めができるようにしないと不便なので、

接着ではなくネジで固定するようにしました。

仮組み(未接着)

ファンは外側につけるのか、内側につけるのか思案中。

前面のパネルだけ先に作成してイメージを掴んでみました。

カーボン調のカッティングシートで雰囲気アップさせてます。

この段階でもパワースイッチの位置に悩んでいて、

前面につけるか、側面につけるか、背面につけるか・・・

中の配線の混み具合で決めることにしよう。。。

完成まで道のりが長いので話は一旦区切ります。

ようやく手元に帰ってきた。アコードハイブリッド

2017.12.03

車を預けてから一週間たちました。

いつもの如く、担当からは連絡はありません。

まぁ、車を渡すときに「状況報告は整備の○○が行います。」

と言っていたので担当からくるわけがないのですが、

せめて当初の質問だった、

正常か、異常かぐらいは誰でもいいので教えて欲しいものです。

仕方ないので、こちらから電話します。

担当が電話に出るも、開口一番で

「折り返して電話します」

と言って電話を切る始末。

このフローも、この担当では定番です。

大体30分くらいして電話がかかってきましたが、

会話の内容が相変わらず解せません。

「お預かりしている車の詳細な状況を

整備の○○がまとめておりますので

今日中にご連絡できると思います。」

「それは車に異常があったということですか?」

「詳しいことは整備から聞いていないので私はわからないのですが、

そのことも含め○○がまとめているところです。」

「まとめということは今日車の受け渡しができるということですか?」

「はい、可能だと思います。」

どうにも担当が真摯に仕事しているようには思えない。

裏では

「あの車の整備おわってる?」

「はい、終わってまーす」

「じゃ、昼一番で整備報告書作っといて~」

この程度の会話しか無かったように思えますわ(;´Д`)

詳しいことを整備担当からきちんと聞いておくのが

窓口たる営業の仕事だと思う。

依然好感度ポイントだだ下がり中。回復の兆しなし。

私が電話しなかったらいつまで放置されていたのか・・

もうちょっと早めに電話すればよかったかな。

そうこうして、車の受け取りに行きましたが、

状況説明はさっき詳細を聞いてないと言っていた担当。

その口から返ってきた答えは「正常」という言葉。

この一ヶ月はなんだったんだ(;´Д`)

再現性のない故障を直すというのであれば、

何日かかっても文句はありません。

でも再現性のあることの正常可否は

ちょっと調べたり、他のアコハイの動きを見ればすぐ分かることで

同車が手元になくても横のつながりで聞けばすぐわかるはず。

そもそもiMMDを搭載した車種はオデッセイと、

ステップワゴンもあるわけで、それらの試乗車はあるわけだから

最低限それくらいは試して欲しかったですね。

そうしたら1ヶ月どころか2,3日でカタがついていたと思います。

まぁ結果的に正常ということであれば

これ以上文句を言うとモンスター扱いされかねないので

営業には何も言いませんでしたが・・・

ちなみに試乗車のオデッセイとステップワゴンに私自身が乗ってみました。

水温計がないので正確なところはわかりませんでしたが、

共にエンジンの暖機運転を終了してもエアコンを入れると

充電は開始されませんでした。

つまり私のアコハイとほぼ同じ挙動です。

あと暖機運転の完了については水温で判断しているわけじゃなく、

排気熱をチェックし燃焼が正常に行える温度になるまでを

暖気運転としていると整備の方が言っていました。

iMMD車のエアコンについては整備の人もよくわかってないようで、

なぜ65度あたりになるまで停止中だろうと走行中だろうと

頑なに充電されないのかは明確な理由を出してもらえませんでした。

システムのブラックボックスな部分なので回答できないということなんでしょう。

停車中でも暖気の為にエンジンは掛かっているわけで、

その停止中だけでも充電してくれればだいぶ変わるのですけどね。

あと、アコハイのEXはエンジンスターターが標準でついてきてますが、

これを使った場合も水温が65度あたりにならないと

バッテリーに充電されないことを意味します。

暖機運転のエネルギーを持て余すなんてもったいないですね。

グレイスは1モーターにも関わらず、停車中も充電してたなぁ・・

解せぬ・・

2017.12.10 23:15

|

2017.12.10 23:15

|