3D-PRT12)モーターに配線、ヒートベッドにサーミスタを付ける

2016.04.12

今日は細かい部分の処理をこなしていきます。

使用ネジは以下の通り

<基盤固定用>

M3x25mm 3本

M3六角ナット 3個

<バックパネル固定>

M3x8mm 6本

M3T型ナット 6個

まずは、この小さいヒートシンク。これはモータードライバーのチップに付けます。

こんな感じですね。ヒートシンク裏には両面テープが付いてますので、

皮膜を剥いで付けるだけ。簡単ですね。

次はArduino + Ramps基板を固定します。

イメージ的にはこんな感じ↓

使用するネジはM3x25mm3本とM3ナット3個です。

取り付け位置は写真の通りです。

ネジを通してナットを締めるだけの簡単なお仕事です。

液晶に繋がる平型ケーブルの取り回しが少し面倒ですね。

いったん平型ケーブルを外して基板をを固定します。

と、その前に、平型ケーブルに油性マジックで、

念のため、どっちのケーブルがどっちのコネクタに刺さっていたかマーキングしておきましょうかね。

これで挿し間違えないように予防できますね。

次はモーターに配線を行います。

こちらも簡単。付属のケーブルを挿すだけ。コネクタの形状で向きが決まっており、

間違った方向には刺さりません。

モーターに配線を挿したら、メモ紙に配線の様子をメモしておきます。

写真で残しておくとなおいいですね。

私の場合は、モーターの軸を奥側にし、コネクタを左にした時、

上から赤、灰、白、黒です。..._〆(゚▽゚*) メモメモ

エクストルーダーのモーターにも配線をします。

同じように配線色をメモっておきます。

私の配線は左から黒、白、黄、赤です。

ついでに、ケーブルにどのモーターの配線かラベルを付けておきます。

XYZの位置関係は、アルミフレームの三角形のうち底辺を自分に向けたとき、

左手前をX、右手前をY、奥をZとします。

XとYをつなげるアルミ辺は今後正面という扱いになりますので、

液晶パネルもこの場所につけることになります。

上部三角コーナーから垂れてきている、

エンドスイッチの配線にもX、Y、Zがわかるようにラベルを貼っておきます。

ついでなので、エフェクターからも来ている配線にも

オートレベリング用のスイッチとわかるようにラベルを貼っておきます。

まとめるとこんなかんじ↑

テプラの熱収縮ラベルがあればもっとキレイなんでしょうけど・・

ウチにあるのはカシオのネームランドorz

次は前回作ったバックパネルを取り付けます。

固定はM3x8mm6本とM3T型ナット6個です。

配線をアルミフレームの中央を通して内側に引き込みます。

先にパネルにナットを付けてからネジを回す方法でも付けられますが、

ナットをアルミフレームに入れてナットを縦向きを変えてから、ネジをあてがった方が

正確で楽に留められる気がしました。

次は、ヒートベッドにサーミスタを取り付けます。

※うちのヒートベッド用サーミスタは同梱ミスで欠品してましたが、

販売元から送ってもらい、今日、4月12日に到着しました。

書留扱いで送られてきたのがちょっと驚きです。

ヒートベッドがセンサー内蔵してないので、付属のサーミスタを

耐熱性の強いカプトンテープで取り付ける必要があります。

カプトンテープはヒートブロックで使う重要度の高いテープですが、

ヒートベッドの貼り付けにも使います。

キットには付属していないので自分で用意する必要があります。

素性の解らない安いものから一流メーカーの高いものまでありますが、

本当の意味で耐熱といえる製品は寺岡か3Mを買うのが無難という話です。

実際に半田ごてを当てて実験する動画も見ましたが

200度もの高温で事故などあったら火事になりかねないので

私は信頼性重視ということで寺岡のをアマゾンで購入しました。

使う量は全体で2mも無いので一番小さいパッケージを選びました。

次にサーミスタ。

簡単に言うと温度センサーなんですが、先を密着させて取り付ける必要があるので、

隙間がでないように貼り付けます。どうやら壊れやすいものらしいので、

取り扱いにビクビクです。

カプトンテープは初めて触れたのですが、思いのほか粘着力あるんですね。

ヒートベッドには、すでに電力供給用配線が2本ハンダで接続されているので、

それと束ねられるように下向きに貼り付けました。

だいぶ完成に近づいてきましたね。

ブログではスピーディーに作っているように見えますが

検証や修正などを繰り返してると時間があっという間に経ってしまいます。

今日の作業はとりあえずここまでです。

それではまた次回

使用ネジは以下の通り

<基盤固定用>

M3x25mm 3本

M3六角ナット 3個

<バックパネル固定>

M3x8mm 6本

M3T型ナット 6個

まずは、この小さいヒートシンク。これはモータードライバーのチップに付けます。

こんな感じですね。ヒートシンク裏には両面テープが付いてますので、

皮膜を剥いで付けるだけ。簡単ですね。

次はArduino + Ramps基板を固定します。

イメージ的にはこんな感じ↓

使用するネジはM3x25mm3本とM3ナット3個です。

取り付け位置は写真の通りです。

ネジを通してナットを締めるだけの簡単なお仕事です。

液晶に繋がる平型ケーブルの取り回しが少し面倒ですね。

いったん平型ケーブルを外して基板をを固定します。

と、その前に、平型ケーブルに油性マジックで、

念のため、どっちのケーブルがどっちのコネクタに刺さっていたかマーキングしておきましょうかね。

これで挿し間違えないように予防できますね。

次はモーターに配線を行います。

こちらも簡単。付属のケーブルを挿すだけ。コネクタの形状で向きが決まっており、

間違った方向には刺さりません。

モーターに配線を挿したら、メモ紙に配線の様子をメモしておきます。

写真で残しておくとなおいいですね。

私の場合は、モーターの軸を奥側にし、コネクタを左にした時、

上から赤、灰、白、黒です。..._〆(゚▽゚*) メモメモ

エクストルーダーのモーターにも配線をします。

同じように配線色をメモっておきます。

私の配線は左から黒、白、黄、赤です。

ついでに、ケーブルにどのモーターの配線かラベルを付けておきます。

XYZの位置関係は、アルミフレームの三角形のうち底辺を自分に向けたとき、

左手前をX、右手前をY、奥をZとします。

XとYをつなげるアルミ辺は今後正面という扱いになりますので、

液晶パネルもこの場所につけることになります。

上部三角コーナーから垂れてきている、

エンドスイッチの配線にもX、Y、Zがわかるようにラベルを貼っておきます。

ついでなので、エフェクターからも来ている配線にも

オートレベリング用のスイッチとわかるようにラベルを貼っておきます。

まとめるとこんなかんじ↑

テプラの熱収縮ラベルがあればもっとキレイなんでしょうけど・・

ウチにあるのはカシオのネームランドorz

次は前回作ったバックパネルを取り付けます。

固定はM3x8mm6本とM3T型ナット6個です。

配線をアルミフレームの中央を通して内側に引き込みます。

先にパネルにナットを付けてからネジを回す方法でも付けられますが、

ナットをアルミフレームに入れてナットを縦向きを変えてから、ネジをあてがった方が

正確で楽に留められる気がしました。

次は、ヒートベッドにサーミスタを取り付けます。

※うちのヒートベッド用サーミスタは同梱ミスで欠品してましたが、

販売元から送ってもらい、今日、4月12日に到着しました。

書留扱いで送られてきたのがちょっと驚きです。

ヒートベッドがセンサー内蔵してないので、付属のサーミスタを

耐熱性の強いカプトンテープで取り付ける必要があります。

カプトンテープはヒートブロックで使う重要度の高いテープですが、

ヒートベッドの貼り付けにも使います。

キットには付属していないので自分で用意する必要があります。

素性の解らない安いものから一流メーカーの高いものまでありますが、

本当の意味で耐熱といえる製品は寺岡か3Mを買うのが無難という話です。

実際に半田ごてを当てて実験する動画も見ましたが

200度もの高温で事故などあったら火事になりかねないので

私は信頼性重視ということで寺岡のをアマゾンで購入しました。

使う量は全体で2mも無いので一番小さいパッケージを選びました。

次にサーミスタ。

簡単に言うと温度センサーなんですが、先を密着させて取り付ける必要があるので、

隙間がでないように貼り付けます。どうやら壊れやすいものらしいので、

取り扱いにビクビクです。

カプトンテープは初めて触れたのですが、思いのほか粘着力あるんですね。

ヒートベッドには、すでに電力供給用配線が2本ハンダで接続されているので、

それと束ねられるように下向きに貼り付けました。

だいぶ完成に近づいてきましたね。

ブログではスピーディーに作っているように見えますが

検証や修正などを繰り返してると時間があっという間に経ってしまいます。

今日の作業はとりあえずここまでです。

それではまた次回

独自ドメインが凍結(clientHold)された場合

2016.04.08

ここ最近3Dプリンターネタばかりだったので、

たまには変わり種を投稿します。

事件は突然やってきます。

つい先ほどまで入れていた自分のホームページに

突然入れなくなった経験は有りますでしょうか?

ドメインの有効期限は切れていない。

サーバーの有効期限は切れていない。

サーバーにはFTPでアクセス出来る。

DNSサーバーのメンテナンスや障害もない。

nslookupで対象を見つけられない。

不思議ですね。

DNSサーバーを疑って、再設定を施しても上手くいきません。

あれやこれや悩んでいるうちに

原因はInternicで自分のドメインをWhoisすることで解るのでした。

Status: clientHold

という一文を見つけたら、ドメインがまさかの凍結です。

原因はドメインに登録しているメールアドレスを

変更したことによって起きていたのでした。

ドメインの移管やメールアドレス等の変更を行うと、

登録メールアドレスに

「Request for email address validation」という

タイトルのメールが届きます。

これを閲覧し承認行為を行わないと役2週間後には凍結されてしまうのです。

はい、ウチのドメインも承認行為をしてなくて2日間止まってました(笑)

どうやら2015年6月30日から厳しくなったようで、

メールにて確認を行うようになったようですね。

それを知らずに放置してました。

というか外国語で送られてくるメールに良い印象が無いので、

華麗にスルーしてしまうクセが付いています。

そのおかげで今まで妖しげなトラップに引っかかるような事は無かったのですが、

今回はそれが裏目に出ました。

冷静に、放置していたメールを見直してみましょう。

2週間くらい前に来ていたメールとは別に止まる3日前にも

「Final Request for email address validation」

ってメールが来ていたんですね。まったく気がつきませんでした。

この2つのメールに承認コードが書かれています。コードそのものは同一です。

すでにドメインが止まっているので、常識的にこのコードは失効だろうと思いますが、

このコードまだ使えないかな?と思わせる雰囲気もあります。

苦手な英語を読み解いていくと

After the suspension date you can always re-activate your domain name(s) by confirming the address as described above.

という一文がメール後半にサラッと書かれていました。

機械翻訳で日本語にしてみると・・

「停止日付以後、先に述べたようにアドレスを確かめることによって、

あなたは常にドメイン名を復活させることができます。」

.+:。 オオォヾ(◎´∀`◎)ノォォッ 。:+.

神はいた~、ありがとうございます。救われました。

メールの承認コードのアドレスをクリックします。

そして数分待ち・・・・

Whoisを行うと・・

復活!

私のドメインは、バリュードメインで取得しています。

そこの窓口に相談しないといけないのか~と憂鬱だったのですが、

あっけない解決です。

同じ内容で悩んでいる方がいたら、

ダメ元で承認コードを送ってみてはいかがでしょうか?

それではまた

たまには変わり種を投稿します。

事件は突然やってきます。

つい先ほどまで入れていた自分のホームページに

突然入れなくなった経験は有りますでしょうか?

ドメインの有効期限は切れていない。

サーバーの有効期限は切れていない。

サーバーにはFTPでアクセス出来る。

DNSサーバーのメンテナンスや障害もない。

nslookupで対象を見つけられない。

不思議ですね。

DNSサーバーを疑って、再設定を施しても上手くいきません。

あれやこれや悩んでいるうちに

原因はInternicで自分のドメインをWhoisすることで解るのでした。

Status: clientHold

という一文を見つけたら、ドメインがまさかの凍結です。

原因はドメインに登録しているメールアドレスを

変更したことによって起きていたのでした。

ドメインの移管やメールアドレス等の変更を行うと、

登録メールアドレスに

「Request for email address validation」という

タイトルのメールが届きます。

これを閲覧し承認行為を行わないと役2週間後には凍結されてしまうのです。

はい、ウチのドメインも承認行為をしてなくて2日間止まってました(笑)

どうやら2015年6月30日から厳しくなったようで、

メールにて確認を行うようになったようですね。

それを知らずに放置してました。

というか外国語で送られてくるメールに良い印象が無いので、

華麗にスルーしてしまうクセが付いています。

そのおかげで今まで妖しげなトラップに引っかかるような事は無かったのですが、

今回はそれが裏目に出ました。

冷静に、放置していたメールを見直してみましょう。

2週間くらい前に来ていたメールとは別に止まる3日前にも

「Final Request for email address validation」

ってメールが来ていたんですね。まったく気がつきませんでした。

この2つのメールに承認コードが書かれています。コードそのものは同一です。

すでにドメインが止まっているので、常識的にこのコードは失効だろうと思いますが、

このコードまだ使えないかな?と思わせる雰囲気もあります。

苦手な英語を読み解いていくと

After the suspension date you can always re-activate your domain name(s) by confirming the address as described above.

という一文がメール後半にサラッと書かれていました。

機械翻訳で日本語にしてみると・・

「停止日付以後、先に述べたようにアドレスを確かめることによって、

あなたは常にドメイン名を復活させることができます。」

.+:。 オオォヾ(◎´∀`◎)ノォォッ 。:+.

神はいた~、ありがとうございます。救われました。

メールの承認コードのアドレスをクリックします。

そして数分待ち・・・・

Whoisを行うと・・

Status: ok https://www.icann.org/epp#OK復活!

私のドメインは、バリュードメインで取得しています。

そこの窓口に相談しないといけないのか~と憂鬱だったのですが、

あっけない解決です。

同じ内容で悩んでいる方がいたら、

ダメ元で承認コードを送ってみてはいかがでしょうか?

それではまた

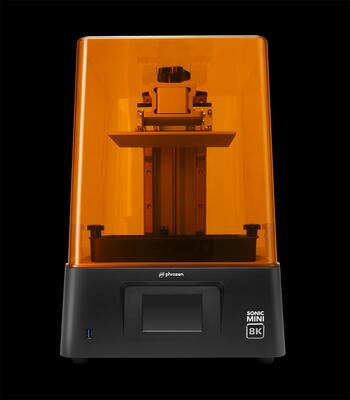

3D-PRT11)バックパネルとArduinoの台座組み立て

2016.04.06

今日はバックパネルとメイン基板の台座を作ります。

使うネジ等は以下の通り

<USBケーブル固定>

M3x8mm 2本

<電源インレット>

M3x8mm 2本

M3ナット 2個

<Arduino台座>

M3x10mm 2本

M3ナット 2個

<台座と本体フレームの固定>

M4x10mm 2本

M4T型ナット2個

先日仮組みした配線やパーツを一度バラしてアクリルパネルに固定します。

まず電源スイッチを取り付けます。

スイッチはバネ圧で固定される仕組みなので、

位置を合わせて押し込むだけでカチっとはまります。

意外とバネが固いので、両指で押さないとはまりません。

次はアダプタ用のDCジャックを取り付けます。

ウチのモデルはアダプタではなく、直流安定化電源ですので配線は不要です。

アクリルパネルの穴を埋めるだけの意味でしか有りませんね。

DCジャックには固定用のナットが予め付いているので、

くるくる回して外します。

ナットが外れたら、パネルの外側からはめ込んで

裏側からナットで締め上げます。

次は延長USBケーブルの取り付け。

M3x8mm2本で固定します。

ねじ穴の部分にナットが埋め込まれているのでナットを使わなくても固定は出来ます。

ナットが無くて気持ち悪い人はM3X12mmを使えば

外側からナットで固定できると思います。

次は電源インレットを取り付けます。

この部分はM3x8mm2本とM3ナット2個で固定します。

これでバックパネルの完成です。

パネル周りの配線を付けて見て動作確認。

USBの延長ケーブルはArduinoに繋げ、スイッチの配線を電源に接続しました。

まずPCとUSBで繋げて見ます。スイッチオン!

問題なく液晶が付き、初期状態の文字が出ました。

次はUSBを抜き、電源だけでスイッチを入れてみます。

こちらも問題なく液晶に文字が現れました。

動作は万全ですね。

次はArduinoの保持パネルの作成です。

ココは側面のパネルのだけ今までとは違う方法で固定します。

まず底板のプレートにM3x10mmネジを通し、

ネジ先にM3ナットを軽く付けます。

その後に、側面パネルを付け、キッチリ組み合う様にナットの位置を動かします。

ナットとネジの締め付け力によって側面と固定される仕組みなのです。

しっかり締めないと、底板がスポッと抜けてしまいそうな気がしますが、

しかし、なぜこんな構造にしたんでしょうか?

憶測ですが、完全に組み上げた後に

Arduinoを弄らなくてはならない状況が現れたとき、

本体の底からアクセスしやすいようにという配慮ではないかと考えます。

一度組み上げるとヒートベッドとガラスを外すことは

アライメントの再調整が必須になってくるので

ヒートベッドを外すたびにそんなことはやってられません。

ですが、本体の底から外すことが出来れば、その調整もせずにArduinoの交換ができます。

(傾けた時にガラスの固定が甘く、外れてしまえば意味がないのですが・・・)

後日追記

この機能には大変助けられました。あると便利です。

底板には表と裏があります。写真を見て頂ければわかると思いますが、

左右対称ではないので、穴の位置をしっかり把握して組み上げてください。

私は一度逆につけてしまって、底板にArduinoを固定するときに

穴が一致しなくて二度手間になってしまいました。

写真と同じ向きで組み上げれば大丈夫です。

底部三角フレームに取り付けてみました。

使うネジはM4x10mm 2本とM4T型ナット2個です。

無事つきましたが、ここで問題発覚。

本体フレームがすこしガタつく気がするのです。

しかもテーブルにキズが沢山付くんですよね。

アルミフレームのつけ方がおかしかったのかと思いましたが、

思わぬところに罠がありました。

お判りでしょうか、ネジの頭が少し飛び出しています。

1mmくらいだと思いますが、これのお陰で本体が傾いているのです。

写真は私が別途用意したステンネジですが、

もちろん付属のネジでも同様です。むしろ付属ネジの方が多く飛び出します。

そこで付属マニュアルをしっかり見なおしてみました

説明文なんてあるわけないので、写真を凝視します。

一本で支える仕様ってことだけで本製品とは違い、マニュアルの信頼性が薄いですが、

ネジの部分だけ見るとトラス小ねじになってる気がします。

ヤラレター! たしかにトラス小ねじなら何とかなりそうな気がします。

付属品の中に10mmのトラス小ねじは無いので、

ここはホームセンターで買ってこなくてはなりませんね。

というわけで今日の作業はこれで終わりです。

====================================

後日談

結局、トラス小ネジでも解決しません。

本体を見ると、アクリルの底板はフレームとツライチで、

ネジの頭が入る余地など全くありませんでした。

つまり設計そのものに問題が有ることになります。

この問題を解決する手段としては

➀本体をネジの頭分底上げする

②パネルの保持向きを上下逆さまにする

③アクリルパネルの側面部品を新たに設計して作り直す

この3つが簡単にできます。

➀はとても簡単ですね。なにか板を用意して挟めばいいので。

しかし恒久的な対策としてはイマイチです。

②も解決しますが、底面からArduinoを取り外せるという

素敵な機構を失ってしまいます。この機構がいらないのなら、

ネジを使わず最初から接着でいいという話になります。

手段のために目的が変わっては意味が無いのでこれは廃案です。

③の案が最終的には一番いいのでしょうね。

プリント出来なければ作り直すこともままならないので、

とりあえずは、➀案で使えるようにして、

後々作り直すという方法が最適解ではないかと結論づけました。

データは簡単なのでもう作り終えました(笑)

3mm短く修正。

====================================

それではまた次回

使うネジ等は以下の通り

<USBケーブル固定>

M3x8mm 2本

<電源インレット>

M3x8mm 2本

M3ナット 2個

<Arduino台座>

M3x10mm 2本

M3ナット 2個

<台座と本体フレームの固定>

M4x10mm 2本

M4T型ナット2個

先日仮組みした配線やパーツを一度バラしてアクリルパネルに固定します。

まず電源スイッチを取り付けます。

スイッチはバネ圧で固定される仕組みなので、

位置を合わせて押し込むだけでカチっとはまります。

意外とバネが固いので、両指で押さないとはまりません。

次はアダプタ用のDCジャックを取り付けます。

ウチのモデルはアダプタではなく、直流安定化電源ですので配線は不要です。

アクリルパネルの穴を埋めるだけの意味でしか有りませんね。

DCジャックには固定用のナットが予め付いているので、

くるくる回して外します。

ナットが外れたら、パネルの外側からはめ込んで

裏側からナットで締め上げます。

次は延長USBケーブルの取り付け。

M3x8mm2本で固定します。

ねじ穴の部分にナットが埋め込まれているのでナットを使わなくても固定は出来ます。

ナットが無くて気持ち悪い人はM3X12mmを使えば

外側からナットで固定できると思います。

次は電源インレットを取り付けます。

この部分はM3x8mm2本とM3ナット2個で固定します。

これでバックパネルの完成です。

パネル周りの配線を付けて見て動作確認。

USBの延長ケーブルはArduinoに繋げ、スイッチの配線を電源に接続しました。

まずPCとUSBで繋げて見ます。スイッチオン!

問題なく液晶が付き、初期状態の文字が出ました。

次はUSBを抜き、電源だけでスイッチを入れてみます。

こちらも問題なく液晶に文字が現れました。

動作は万全ですね。

次はArduinoの保持パネルの作成です。

ココは側面のパネルのだけ今までとは違う方法で固定します。

まず底板のプレートにM3x10mmネジを通し、

ネジ先にM3ナットを軽く付けます。

その後に、側面パネルを付け、キッチリ組み合う様にナットの位置を動かします。

ナットとネジの締め付け力によって側面と固定される仕組みなのです。

しっかり締めないと、底板がスポッと抜けてしまいそうな気がしますが、

しかし、なぜこんな構造にしたんでしょうか?

憶測ですが、完全に組み上げた後に

Arduinoを弄らなくてはならない状況が現れたとき、

本体の底からアクセスしやすいようにという配慮ではないかと考えます。

一度組み上げるとヒートベッドとガラスを外すことは

アライメントの再調整が必須になってくるので

ヒートベッドを外すたびにそんなことはやってられません。

ですが、本体の底から外すことが出来れば、その調整もせずにArduinoの交換ができます。

(傾けた時にガラスの固定が甘く、外れてしまえば意味がないのですが・・・)

後日追記

この機能には大変助けられました。あると便利です。

底板には表と裏があります。写真を見て頂ければわかると思いますが、

左右対称ではないので、穴の位置をしっかり把握して組み上げてください。

私は一度逆につけてしまって、底板にArduinoを固定するときに

穴が一致しなくて二度手間になってしまいました。

写真と同じ向きで組み上げれば大丈夫です。

底部三角フレームに取り付けてみました。

使うネジはM4x10mm 2本とM4T型ナット2個です。

無事つきましたが、ここで問題発覚。

本体フレームがすこしガタつく気がするのです。

しかもテーブルにキズが沢山付くんですよね。

アルミフレームのつけ方がおかしかったのかと思いましたが、

思わぬところに罠がありました。

お判りでしょうか、ネジの頭が少し飛び出しています。

1mmくらいだと思いますが、これのお陰で本体が傾いているのです。

写真は私が別途用意したステンネジですが、

もちろん付属のネジでも同様です。むしろ付属ネジの方が多く飛び出します。

そこで付属マニュアルをしっかり見なおしてみました

説明文なんてあるわけないので、写真を凝視します。

一本で支える仕様ってことだけで本製品とは違い、マニュアルの信頼性が薄いですが、

ネジの部分だけ見るとトラス小ねじになってる気がします。

ヤラレター! たしかにトラス小ねじなら何とかなりそうな気がします。

付属品の中に10mmのトラス小ねじは無いので、

ここはホームセンターで買ってこなくてはなりませんね。

というわけで今日の作業はこれで終わりです。

====================================

後日談

結局、トラス小ネジでも解決しません。

本体を見ると、アクリルの底板はフレームとツライチで、

ネジの頭が入る余地など全くありませんでした。

つまり設計そのものに問題が有ることになります。

この問題を解決する手段としては

➀本体をネジの頭分底上げする

②パネルの保持向きを上下逆さまにする

③アクリルパネルの側面部品を新たに設計して作り直す

この3つが簡単にできます。

➀はとても簡単ですね。なにか板を用意して挟めばいいので。

しかし恒久的な対策としてはイマイチです。

②も解決しますが、底面からArduinoを取り外せるという

素敵な機構を失ってしまいます。この機構がいらないのなら、

ネジを使わず最初から接着でいいという話になります。

手段のために目的が変わっては意味が無いのでこれは廃案です。

③の案が最終的には一番いいのでしょうね。

プリント出来なければ作り直すこともままならないので、

とりあえずは、➀案で使えるようにして、

後々作り直すという方法が最適解ではないかと結論づけました。

データは簡単なのでもう作り終えました(笑)

3mm短く修正。

====================================

それではまた次回

2016.04.12 23:24

|

2016.04.12 23:24

|