Kosselの問題点の洗い出し。

2017.09.26

最近フィラメントの乗りが悪い。

ベッドが水平になっていないのかな?

とも思ったけど、いくら調整しても一向に改善されない。

どうやらノズルからの出が悪いようだ。

しかも簡単に詰まってしまう。

なぜだろう?

0.3mmのノズルは0.4mmに比べて出が悪い。

エクストルーダーへの負担も大きい。

ここらへんがより強調されてのことだとは思うけど、

原因と対策がここ1ヶ月以上分からないでいました。

が、漸く原因がつかめた気がします。

前に交換したガイドチューブが長すぎたことと

あとエクストルーダーが割れていて

テンションが全く掛かっていなかったこと

この複合で起きていたようです。

エクストルーダーはキットに同梱されていた

3Dプリンタによる印刷パーツなのですが、

バネ圧に耐えられなかったのか、劣化だったのか。

手で触ったら割れた所が

ボロボロと崩れてしまいました。

こういう状況を見てしまうと、

3Dプリンタで作った部品は

定期的に交換が必要と思い知らされますね。

こういったこともあって

そろそろ全体的に見直しが必要なのでは

と思い立ちました。

うちのKosselで、印刷で作られたパーツは

残す所

ボトムのコーナーパーツ

トップのコーナーパーツ

壊れたエクストルーダー

メイン基板を固定するパーツ

液晶パネルを固定するパーツ

こんな所です。

重量やテンションがかかる部品はメタルに変えるとして、

その他は射出成形に変えたいと思います。

あと、いい機会なので最新機種の仕様に近づけるために

パーツを入れ替えたいと思います。

どうしても手に入らない部品は印刷という方向で。

交換せねばならないパーツは

金属のコーナー

金属のエクストルーダー

BLTouch(ベッドレベリング用センサー)

光学エンドストップ

コネクタ関連

ヒートベッド(ハンダ付端子が中央下部のもの)

ガラス留め具、液晶留め具等の射出整形パーツ

これらですね。

ここまでやれば印刷品質も安定して

トラブルも減るでしょう。

あと、結構ノズルをベッドに激突させてるので

6本のロッドのどれか、あるいは全部の

長さに狂いが出ているかもしれません。

これらの再調整も必用です。

最後にファームウェアは一度も更新してないので

このタイミングで最新にしたいと考えてます。

最新にすると調整用Gコードの数々が使えるようになるので

調整用ソフトを使ってのハードウェア調整なんかもできそうですね。

ベッドレベリングを今回から採用するつもりですが、

そんなぬるま湯だけに頼りません。

ハードウェアの調整は最優先事項です( ・ิω・ิ)キリッ

ベッドが水平になっていないのかな?

とも思ったけど、いくら調整しても一向に改善されない。

どうやらノズルからの出が悪いようだ。

しかも簡単に詰まってしまう。

なぜだろう?

0.3mmのノズルは0.4mmに比べて出が悪い。

エクストルーダーへの負担も大きい。

ここらへんがより強調されてのことだとは思うけど、

原因と対策がここ1ヶ月以上分からないでいました。

が、漸く原因がつかめた気がします。

前に交換したガイドチューブが長すぎたことと

あとエクストルーダーが割れていて

テンションが全く掛かっていなかったこと

この複合で起きていたようです。

エクストルーダーはキットに同梱されていた

3Dプリンタによる印刷パーツなのですが、

バネ圧に耐えられなかったのか、劣化だったのか。

手で触ったら割れた所が

ボロボロと崩れてしまいました。

こういう状況を見てしまうと、

3Dプリンタで作った部品は

定期的に交換が必要と思い知らされますね。

こういったこともあって

そろそろ全体的に見直しが必要なのでは

と思い立ちました。

うちのKosselで、印刷で作られたパーツは

残す所

ボトムのコーナーパーツ

トップのコーナーパーツ

壊れたエクストルーダー

メイン基板を固定するパーツ

液晶パネルを固定するパーツ

こんな所です。

重量やテンションがかかる部品はメタルに変えるとして、

その他は射出成形に変えたいと思います。

あと、いい機会なので最新機種の仕様に近づけるために

パーツを入れ替えたいと思います。

どうしても手に入らない部品は印刷という方向で。

交換せねばならないパーツは

金属のコーナー

金属のエクストルーダー

BLTouch(ベッドレベリング用センサー)

光学エンドストップ

コネクタ関連

ヒートベッド(ハンダ付端子が中央下部のもの)

ガラス留め具、液晶留め具等の射出整形パーツ

これらですね。

ここまでやれば印刷品質も安定して

トラブルも減るでしょう。

あと、結構ノズルをベッドに激突させてるので

6本のロッドのどれか、あるいは全部の

長さに狂いが出ているかもしれません。

これらの再調整も必用です。

最後にファームウェアは一度も更新してないので

このタイミングで最新にしたいと考えてます。

最新にすると調整用Gコードの数々が使えるようになるので

調整用ソフトを使ってのハードウェア調整なんかもできそうですね。

ベッドレベリングを今回から採用するつもりですが、

そんなぬるま湯だけに頼りません。

ハードウェアの調整は最優先事項です( ・ิω・ิ)キリッ

最近の3Dプリンタ事情(デルタ)

2017.09.21

もう1年近く3Dプリンタの新情報を得ていないので

久しぶりに新商品の部品構成などを勉強してみました。

革命的なモデルはまだ出てきてないにしても

いろいろな派生モデルが登場していて

それぞれに工夫が見られますね。

販売しているメーカーも種類が増えてきて

昔はMicromakeがデルタの代表格でしたが

今やAnycubicが勢力を広げ、

Tevo、Geeetech等も目立ってきています。

Tevoの新商品なんてsmoothieware搭載とか

凄いことになってますよ。

↓これなんて$139.40ドルです。

送料込みで2万円しません。時代は変わったんですね。

BIQU 3D printer BIQU Magician

BIQU 3D printer BIQU Magicianこういった商品を見ていると、

射出成型ですらないKossel K800は

だいぶ遅れてるなぁ・・ と思います。

新型は旧型の問題点をしっかりとらえていて

特に重要な部分については組み立て済みという

特殊な工具や冶具がなくても

精度が狂わないようにしている点も関心させられます。

配線なんかもコネクタ可が進んでいると共に

メイン基盤にもマーキングがしっかりされているので

配線図とにらめっこしながら

接続なんてことももう無いんですね。

随分と簡単になったものだわ(;´∀`)

最近の流行は

1.オールメタル

2.フライングエクストルーダー

3.BlTouchを用いたオートレベリング

4.エフェクター配線とのコネクタ化

5.ベッドの持ち上げ設置廃止

(平地に設置・調整機能排除)

6.メインボードと電源ユニットを共にBOXユニット化し

外部設置又は上部設置

結構重要な改善点だと思います。

それぞれについて、ちょっと考察してみます。

1のオールメタルについては

削りだしの金属を使うことで

強度アップと精度アップの両方を

兼ねているのでしょうね。

デルタはフレームの3角柱が垂直に建つためには

コーナーパーツの精度に頼るしかなく

直行式のように正確な調整をすることが難しいのです。

私のKosselは3Dプリンターで作られた部品でしたが、

数カ月後に射出成形のパーツが販売され、

それによりかなりの精度を得たようですが

オールメタルの登場によって印刷中のふらつきが軽減

更に改善していると思われます。

以前、エフェクターとキャリッジを

メタルに変えましたが

その時に半端ないレベルアップに繋がりました。

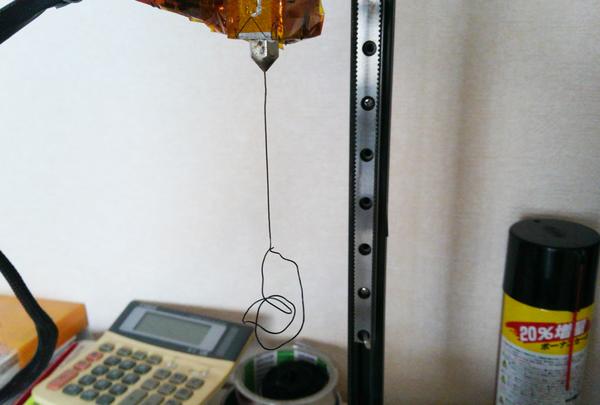

2のフライングエクストルーダーは

フィラメントの送り出し距離を短くすることで

コントロールのダイレクト感を得るもの

だと思われます。

柔らかいフィラメントを使うと

エクストルーダーからノズルまでの間に

バネのような伸縮が起こり

ダイレクト感が薄れていきます。

距離が長ければ長いほどその影響は大きいので

最短にするためにはエフェクターの真上に配置すれば

良いという考え方のようです。

デルタの場合、エフェクターの上に

モーター等をそのまま載せる

というのは重量が極端に増えるので

XYZ軸モータの負担や慣性などを考えると

あまり現実的ではないとのことから

エフェクターと切り離し、3方向のキャリッジから

ゴムで吊るすという方法で負担を分散するのが

今の主流のようです。

ただし、印刷中はエフェクターがブランブランするので、

あまり美しくないですね。

あと、フライングエクストルーダーにするには

マグネット方式では脱落する可能性が高まるので

ロッドエンド方式に戻っているようです。

3のBlTouchを使ったオートレベリングですが

実に興味深いですね。

Kossel K800ではノズルを印刷面に接触させ

ノズルを押し込んでスイッチを押す方式で

0座標を得るという荒業を採用していました。

付属されたこのパーツは3Dプリンター製でして

作りが雑。正確に作れていないだけでなく、

公開されているSTLデータを見ると

エフェクターの中心点がズレている為、

ノズルが中心にこない。

このメカニズムが嫌で私は使っていないのですが

BlTouchはデルタで一般的に売っている

金属エフェクターに横付けできるので大変便利です。

更にこのBlTouchは、超音波方式でも

金属探知方式でも無く、ピンによる接触方式なので

ベッドの素材に影響を受けません。

更ににベッドの熱にも影響を受けにくい特徴もあります。

これは凄いですね。前にもピン方式はありましたが

バネスイッチを間接的に押し込む方式だったので

精度を突き詰めると問題がありました。

このセンサーの詳しい情報は

https://www.antclabs.com/bltouch-kr

こちらからどうぞ。

4のエフェクターに繋がる配線を

コネクタ可するというのは

メンテナンス性の向上。これだけの話です。

組み立て式の製品で実用化してるのはあまり見かけません。

マグネットでエフェクターを接続するデルタでは

先行して実現している人も多いと思いますが、

ロッドエンド方式でも十分役に立ちます。

ヒーター2本、サーミスタ2本、

ラジエーターファン2本

オートレベリング用センサ5本

全部で11端子のカプラがあれば1箇所接続でいけますが

一般的に流通してる安価なカプラは

9端子がMAXのようなので

実現するには少し考える必要がありそうですね。

5のヒートベッドを平地に設置というのは

スペーサー等を用いて浮かしたような設置をしないで、

床板にベタ置きして固定するというやり方ですが、

可能ならコレが一番いい方法というのは

前々から感じていました。

これの利点は、ベッドを支えるのが

点ではなく平面になるのでベッドの安定に繋がります。

先日いろいろ実験して分かったのですが、

うちのKosselでは熱膨張したときに

ベッド自体に捻りも発生していました。

これのせいで高さの狂いが均等でなく、まばらに発生。

いくらX,Y,Zを調整しても、

所々キレイに印刷されない

という状況につながっているわけです。

(この事象について、Marlin公式ではノズル間の

不規則性と呼んでいるようですが、

解決方法としてZプローブを利用した

ベッドレベリングを推奨しています)

平面に置くのであれば、

固定箇所も今までXYZの3箇所(良くて6箇所)だったのが、

ベッドの外周全部を使って固定することもできるわけで

歪みの問題はうまい具合に解決できるのでは?

と想像します。

ただし、調整機能を削り床ベタにするためには

フレームが正確な三角柱として組み上がっている

ことが大前提なので、

1のオールメタル化の成せる技なのかもしれません。

あと、ヒートベッドの背面に接続端子が無いことが条件です。

この点も新タイプのベッドが登場で解決しているようです。

ウチのKosselではベッドを外枠のアルミフレームを支えに

固定していて、更にベッドの下にメイン基板を置いている

構造なので実現がちょっと難しいですね。

6については、メンテナンス性、配線の整理、

モータードライバや基盤の温度管理が向上しますね。

ヒートベッドの下にメイン基板を置くよりは

断然良いと思います。

ただケースについては汎用品が無いので、

各社独自に用意しているようですね。

自分でやるとなると大掛かりになりそうです。

どれ一つとしてウチのでは実現できてませんね。

今後の課題が山積みになりました(´Д`)ハァ…

調整方法を変えてみた

2017.09.12

久しぶりの3Dプリンターネタです。

うちのKosselはより高みを目指したが為に、

自動調整機能を排除しています。

そのため印刷を立て続けに行うと

結構ズレが起きてくるのですが、

その都度調整をしてはいるものの、

調整に時間が掛かる割に、手の感覚に頼る部分が多く、

正確性に欠けるのも事実です。

もはや職人芸(´Д`)ハァ…

そこで、より精度を上げる方法を考えていたところ、

行き着く先はダイヤルゲージを使って調整・・

なんですが、こんな方法は時間ばかり掛かって非効率です。

ではダイヤルゲージのように数値化できて、

アタッチメントも無しで

気軽にできる方法は他にないかと考えたところ、

小型の電子計量器でノズル先端の圧を確認すればいいんじゃない?

と思いつきました。

より細かく量れるものがいいのですが、

一般で買えるものだと0.01gが最小のようです。

トップの写真がソレなのですが、

これが大アタリ(๑´ڡ`๑)

今までにない精度で調整が捗ります。

計量器の中央にマジックで点をつけ、

ノズルをそこに接触するまでに下げていきます。

最初は0.1mmずつ下げていき大まかな高さを把握、

その後、0.01mmずつ細かく刻んで接触させるのです。

計量器そのものに厚みがあり

(ノギスで厚みはしっかり把握すること。私のは11mm)

ノズルを数mm程度押し込んでも問題ないので、

従来やっていたMarlinの高さ設定をを多めしてから

高さをを導き出して、最後にまた戻すなんて手間も省けます。

(高さは変わるんですよ、0.xxミリレベルで。

とくにノズル交換後は変わるので、不変と思っている方は試してみて)

0.01mmがどれほどの重さに値するのかを把握(実験して導いてね)

した上でズレを調整するのです。

X,Y,Z軸の調整が今までにない速さで終わらせられます。

この方法を使ったことによって、

Radiusの値もよりカリカリに調整することができました。

あと、ヒートベッドの温度によって、0.1mm程度は簡単に狂うこともわかりました。

(狂うことはわかっていましたが、

どれほど変化があるかは

今まで調べていませんでいた。)

目的の温度(日頃使う温度)にベッドをしっかり温めて、

さらにその状態で暫く放置し、中央だけじゃなく、全体が温まるまで待ってから

調整および印刷が必要と再確認できました。

今回で問題点もより正確にわかりました。

前々からそうだとは思っていましたが、

ポジションをホームに戻したとき、

エンドストップは0.01~0.03mmの範囲で反応誤差がでますね。

これは0.05mmの印刷だと支障が出るレベルです。

光学式への換装を計画しなければいけませんね・・・。

(部品は調達済みなんだけど・・・めんどくさくてやってませんでした。)

とりあえず、動くようになりました。

2017.05.25

3Dプリンタの不調

2017.05.24

最近、印刷時の積層割れが良く起きていました。

寒かったので温度管理の甘さが招いていると考えていたのですが、

全く別のところに原因があったようです。

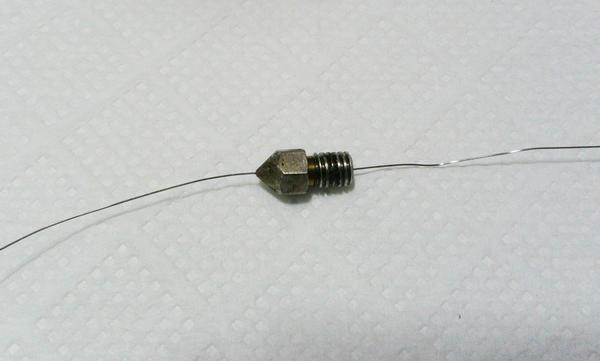

それはノズル先端の詰まり。

積層割れの印刷現場を目撃したときに、

フィラメントが適量出ていないことを目撃。

エクストルーダーの滑りが原因かと思い、

ギアを洗浄してABSの粉を除去、パーツクリーナで油膜も除去。

ここまでやって、ギア圧を上げてみても

フィラメントを押し出せなくて滑っている。

そして、最後の確認として自力でフィラメントを押しこんでみる。

にもかかわらず、ノズルの温度をどんなに上げても出が悪い。

これはもう確定的。

ホットエンド内が詰まるというのはよくあるので

電動ドリルでガガガガっとつまりを取っていたのですが、

削粉が取り切れず、ノズルの先端に詰まったのではないか

と推測。

早速以下の部品をAliexpressで注文

ノズルは2本、ステンチューブ2本、詰まり取りドリル1セット

合わせて500円ちょっとです。到着は3週間後。

それまでは、今ある部品を何とか修復しますよ。

作るものがいっぱいあるもの(*´Д`)

寒かったので温度管理の甘さが招いていると考えていたのですが、

全く別のところに原因があったようです。

それはノズル先端の詰まり。

積層割れの印刷現場を目撃したときに、

フィラメントが適量出ていないことを目撃。

エクストルーダーの滑りが原因かと思い、

ギアを洗浄してABSの粉を除去、パーツクリーナで油膜も除去。

ここまでやって、ギア圧を上げてみても

フィラメントを押し出せなくて滑っている。

そして、最後の確認として自力でフィラメントを押しこんでみる。

にもかかわらず、ノズルの温度をどんなに上げても出が悪い。

これはもう確定的。

ホットエンド内が詰まるというのはよくあるので

電動ドリルでガガガガっとつまりを取っていたのですが、

削粉が取り切れず、ノズルの先端に詰まったのではないか

と推測。

早速以下の部品をAliexpressで注文

ノズルは2本、ステンチューブ2本、詰まり取りドリル1セット

合わせて500円ちょっとです。到着は3週間後。

それまでは、今ある部品を何とか修復しますよ。

作るものがいっぱいあるもの(*´Д`)

2017.09.26 01:42

|

2017.09.26 01:42

|