Kossel 調整編

2018.04.20

だいぶ日が経ってしまいました。

今年は、私が今まで経験したことが無いほどの豪雪のため、

業務時間の半分を除雪に費やすような日々が続いたので、

3Dプリンターに時間を割くことが出来ませんでした。

3Dプリンターってある程度まとまった時間がないと触れないのですよ。

とはいっても未調整の状態で

いくつか印刷はしてましたが(;´Д`)

さて、調整をはじめます。

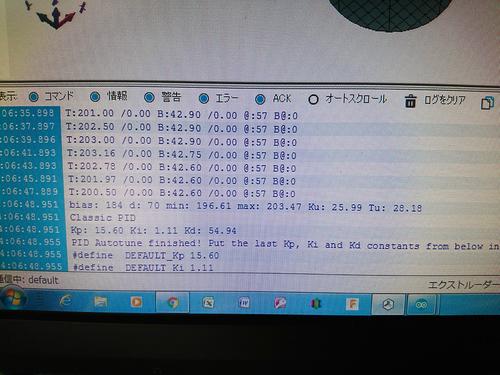

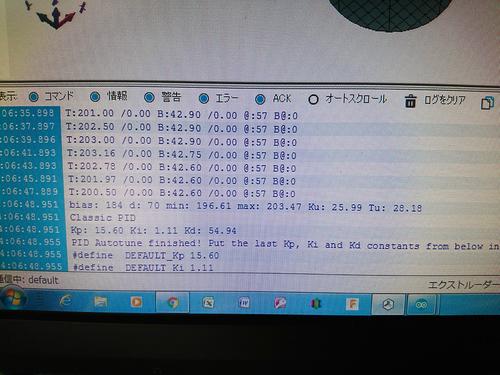

まずは、ホットエンドとヒートベッドのPID係数を調べます。

ホットエンド用のコマンド

M303 E0 S200 C8

を打ち込んでKp、Ki、Kdの値を導きます。

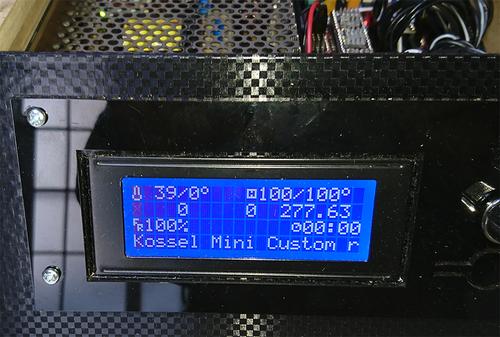

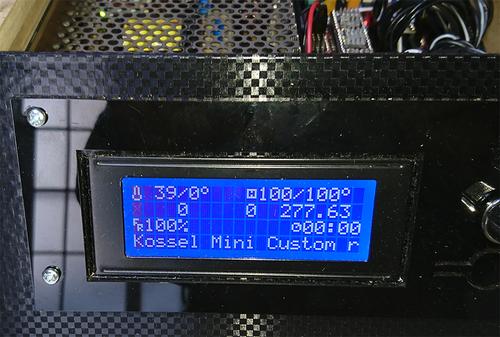

おっと、なんか前のMarlinと違って情報が多い。

#define DEFAULT_Kp 15.60

#define DEFAULT_Ki 1.11

#define DEFAULT_Kd 54.94

がログに書き込まれている。自動で設定されたのかな?

もしそうなら便利になったもんだ。

でも私はソースに書き込みますけどねヽ(´ー`)ノ

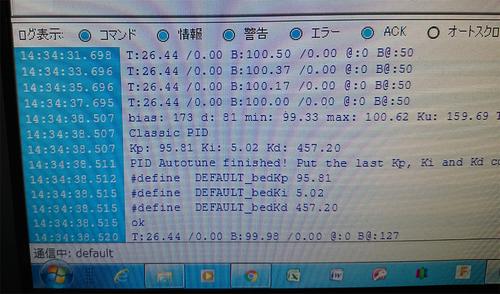

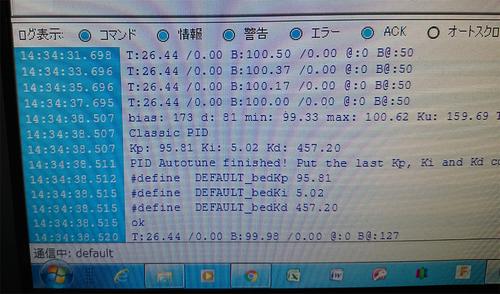

次はヒートベッド

M303 E-1 S100 C8

を叩いてみる。

「RECEIVED: PID Autotune failed! Bad extruder number」

のエラーが出て弾かれるなぁ。

調べてみるとデフォルトではベッドのコマンドは

無効になっているようです。

そこで探してみると

//#define PIDTEMPBED

確かにコメントアウトされてますわ。

//を外してコンパイル。

同じM303 E-1 S100 C8を実行してみると

問題なく動き出しました。

温度も難なく上昇し正常終了。

#define DEFAULT_bedKp 95.81

#define DEFAULT_bedKi 5.02

#define DEFAULT_bedKd 457.20

上記の通りソースを書き換えてPID設定は無事解決。

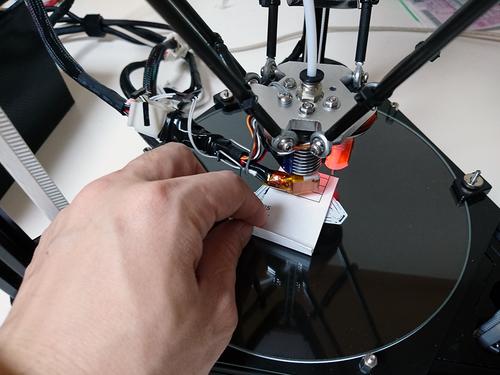

次は高さ調節

基本のやり方。紙でチェック。

そしてX,Y,Z軸それぞれの高さをキャリッジのピンで調節。

調整しやすいように瞬間接着剤で固定したナットが大活躍。

ちょっと撚るだけで微調整可能。

調整している時に感じたこと、それは剛性も然ることながら

光学エンドストップの正確性。

ピンの先端が微妙に波打ってるので狙いの高さに合わせるのは骨が折れますが

設定が決まってしまえば

ホームに戻して最下部までの距離が0.01単位で毎回合致。(ただし室温は一定で)

前の押しボタン式スイッチでは-0.03~0.03でズレが発生していました。

このせいで0.05mm積層では印刷に苦労したものです。

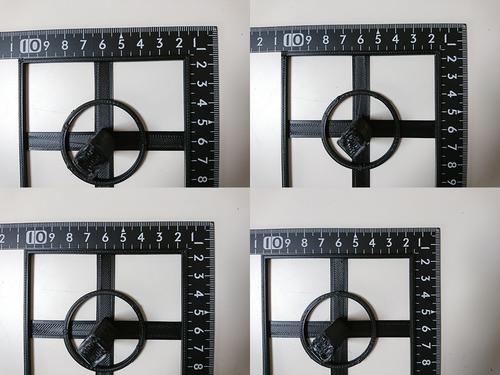

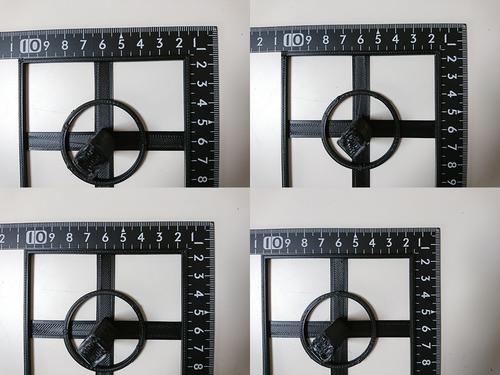

いつものヤツを印刷してみました。

全ての角で歪みは全くありません。

キレイな90度を保っています。

ABSなので反りが起きるかと思いましたが、

100度のヒートベッドが効いているのか、

それもありませんでした。

前の苦労は何だったのだろう(;´Д`)

印刷温度はこのフィラメントではちょっと高めのよう。

ここは微調整が少し必要かな。

今年は、私が今まで経験したことが無いほどの豪雪のため、

業務時間の半分を除雪に費やすような日々が続いたので、

3Dプリンターに時間を割くことが出来ませんでした。

3Dプリンターってある程度まとまった時間がないと触れないのですよ。

とはいっても未調整の状態で

いくつか印刷はしてましたが(;´Д`)

さて、調整をはじめます。

まずは、ホットエンドとヒートベッドのPID係数を調べます。

ホットエンド用のコマンド

M303 E0 S200 C8

を打ち込んでKp、Ki、Kdの値を導きます。

おっと、なんか前のMarlinと違って情報が多い。

#define DEFAULT_Kp 15.60

#define DEFAULT_Ki 1.11

#define DEFAULT_Kd 54.94

がログに書き込まれている。自動で設定されたのかな?

もしそうなら便利になったもんだ。

でも私はソースに書き込みますけどねヽ(´ー`)ノ

次はヒートベッド

M303 E-1 S100 C8

を叩いてみる。

「RECEIVED: PID Autotune failed! Bad extruder number」

のエラーが出て弾かれるなぁ。

調べてみるとデフォルトではベッドのコマンドは

無効になっているようです。

そこで探してみると

//#define PIDTEMPBED

確かにコメントアウトされてますわ。

//を外してコンパイル。

同じM303 E-1 S100 C8を実行してみると

問題なく動き出しました。

温度も難なく上昇し正常終了。

#define DEFAULT_bedKp 95.81

#define DEFAULT_bedKi 5.02

#define DEFAULT_bedKd 457.20

上記の通りソースを書き換えてPID設定は無事解決。

次は高さ調節

基本のやり方。紙でチェック。

そしてX,Y,Z軸それぞれの高さをキャリッジのピンで調節。

調整しやすいように瞬間接着剤で固定したナットが大活躍。

ちょっと撚るだけで微調整可能。

調整している時に感じたこと、それは剛性も然ることながら

光学エンドストップの正確性。

ピンの先端が微妙に波打ってるので狙いの高さに合わせるのは骨が折れますが

設定が決まってしまえば

ホームに戻して最下部までの距離が0.01単位で毎回合致。(ただし室温は一定で)

前の押しボタン式スイッチでは-0.03~0.03でズレが発生していました。

このせいで0.05mm積層では印刷に苦労したものです。

いつものヤツを印刷してみました。

全ての角で歪みは全くありません。

キレイな90度を保っています。

ABSなので反りが起きるかと思いましたが、

100度のヒートベッドが効いているのか、

それもありませんでした。

前の苦労は何だったのだろう(;´Д`)

印刷温度はこのフィラメントではちょっと高めのよう。

ここは微調整が少し必要かな。

Kossel リビルド 配線編

2018.01.24

前のボディフレーム編から、かなり日が経ってしまいました。

部品調達等を行なっていると3週間とか簡単に待たされてしまうので

その影響とご理解ください(;´Д`)

そのかわりボリュームは有りますのでスクロールが長いです。

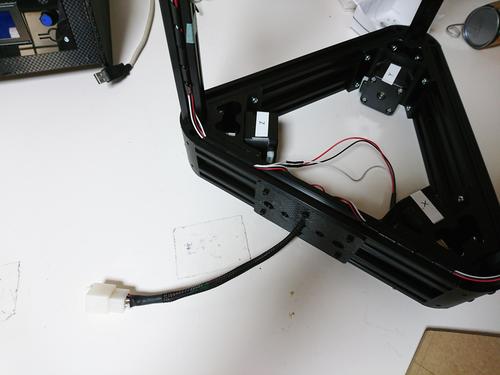

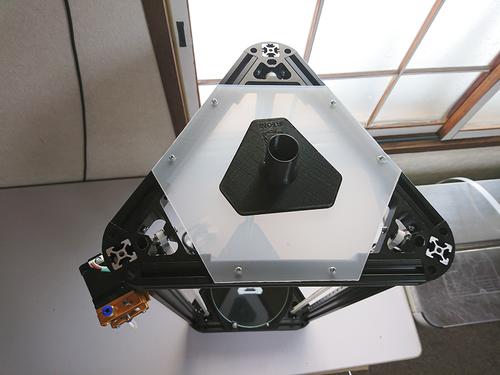

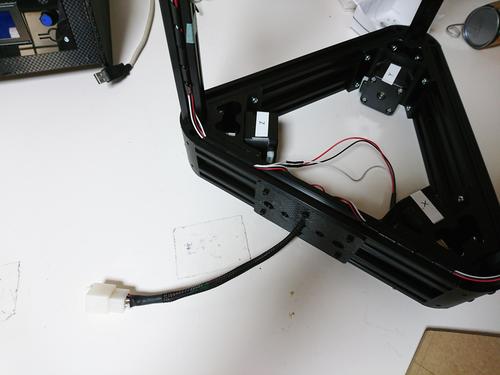

ボディが出来上がったので、次は配線ですが、

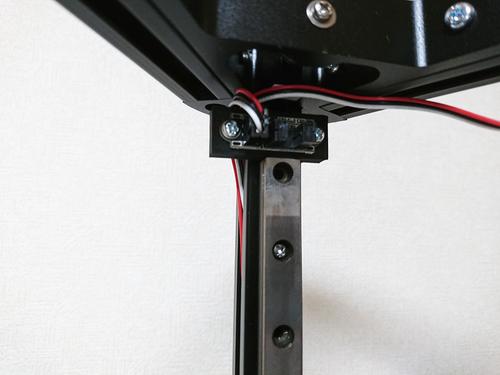

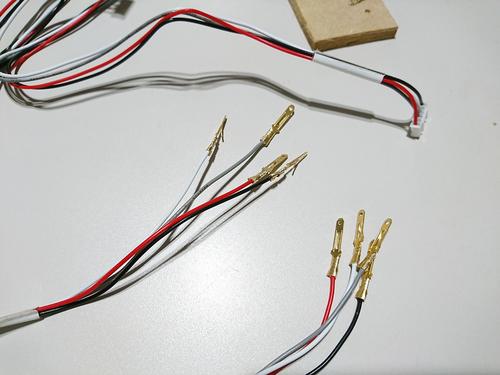

まずは動作確認が簡単なエンドストップから始めます。

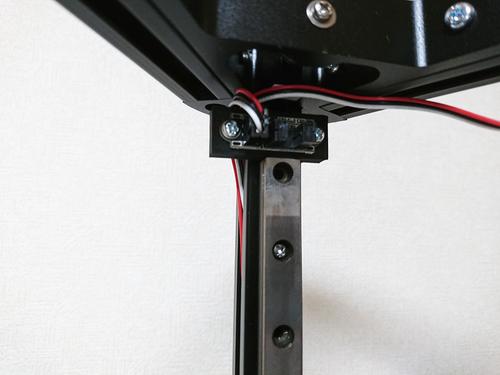

エンドストップは上部に取り付けられるので

下まで配線を通すと長さが結構必要なのです。

エンドストップの付属配線をそのまま使用すると、

3つあるエンドストップのうち

1つがどうしても長さが足りないので延長いたしました。

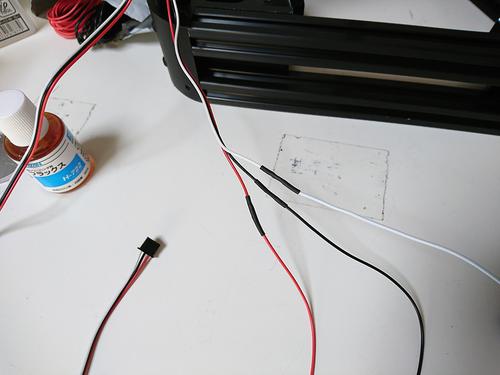

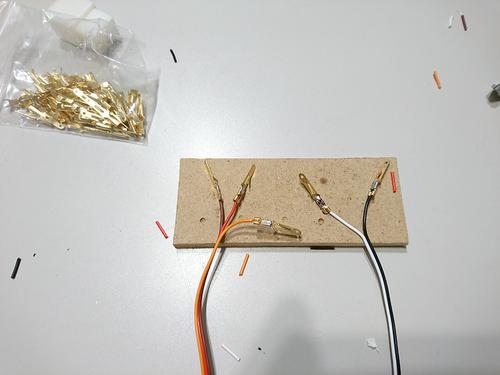

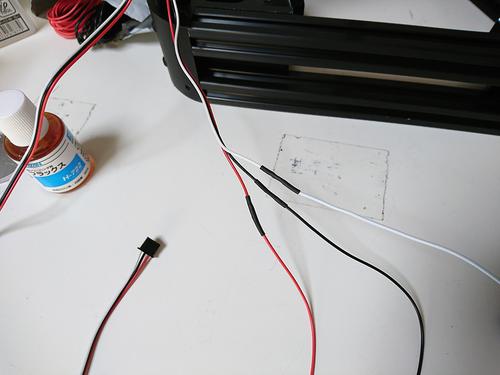

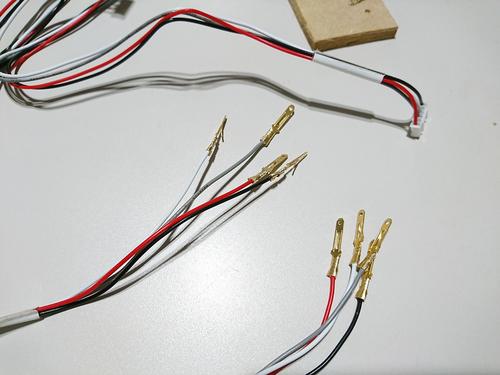

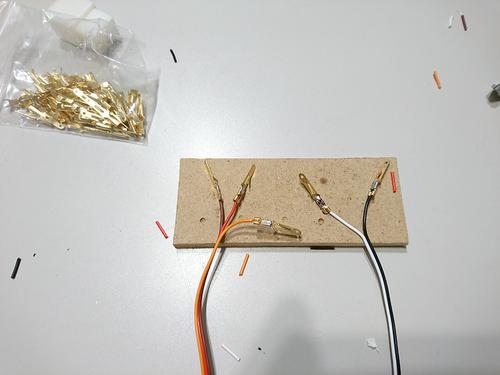

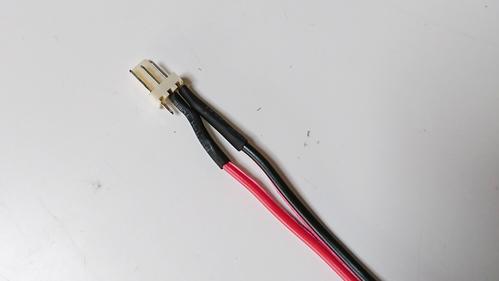

配線の先端をコネクタ金具を圧着。

あとから接触不良などで悩みたくないので、

更にハンダで確実に繋げます。

あと注意するべき点は、センサーの接続先を確認することですね。

以前、実験で使用した赤いボディの光学エンドストップと

配線の色や配置が違っております。

赤がシグナル。黒がGND。白がVCC。

間違えないように慎重にカプラへ入れます。

間違えるとArduinoが燃えます(;´Д`)

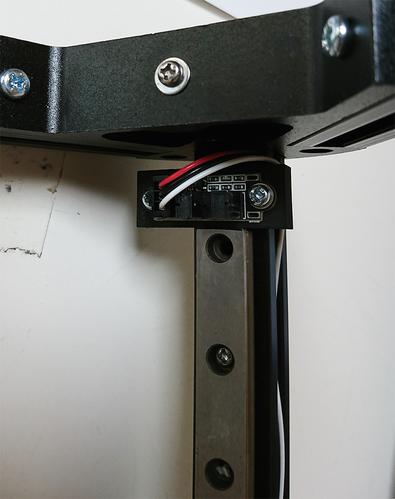

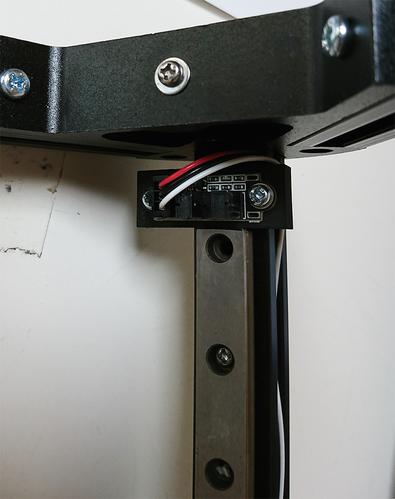

タイミングベルトがセンサーのすぐ前を通るので、

干渉しないように後ろに配線を回してコネクタ接続。

ある程度作業が落ち着いたらタイラップを利用して配線を固定するかな。

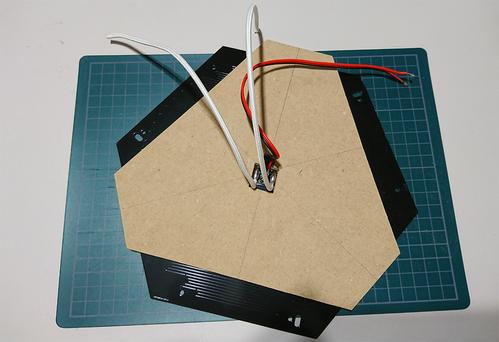

事前に作っておいた、ケーブル固定パネルでサンド。

完成イメージが湧いてきました。

Arduinoを接続してセンサーの動作確認してみました。

ピンを検知してLEDが点灯しますね。

センサーの動作は問題なさそうです。

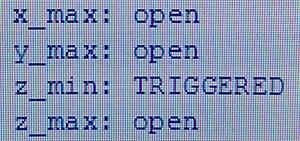

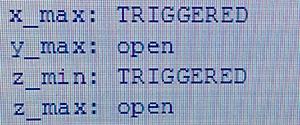

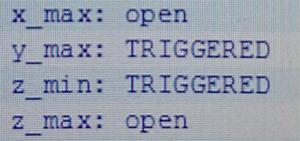

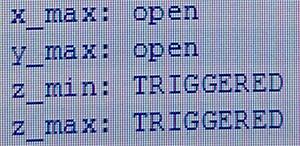

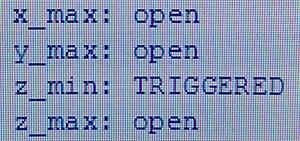

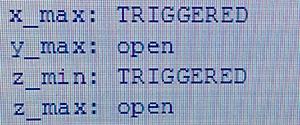

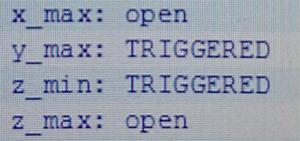

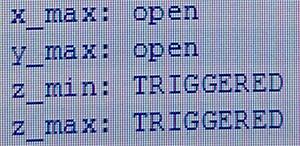

次はM119コマンドを用いてXYZ軸の間違いや極性の確認を行います。

左から、フリー、X軸on、Y軸on、Z軸on

z_minはオートレベリング用のものなので、この場はスルーします。

コマンドの回答を見る限り軸間違いはなさそうです。

極性も当初の予定通り変更なしで済みそうです。

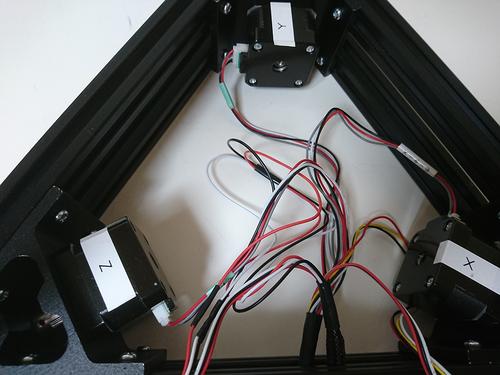

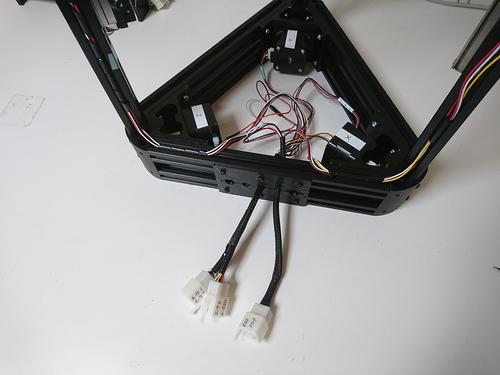

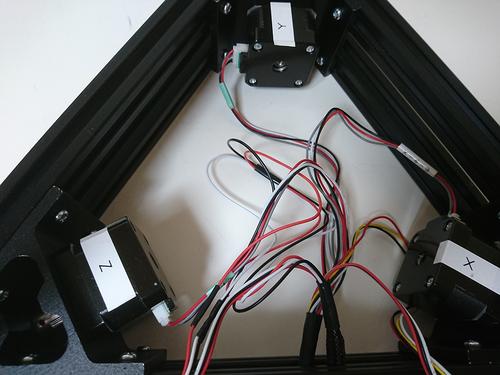

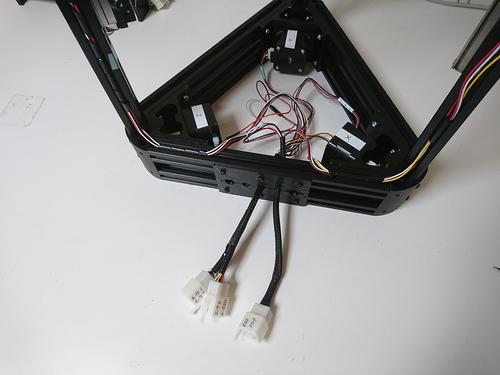

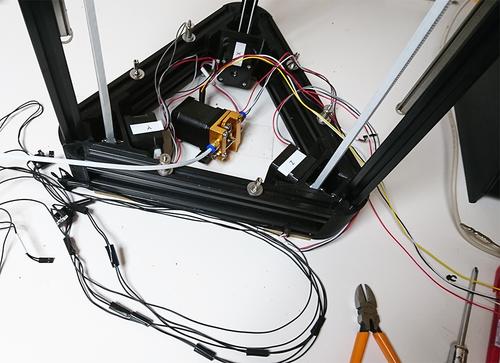

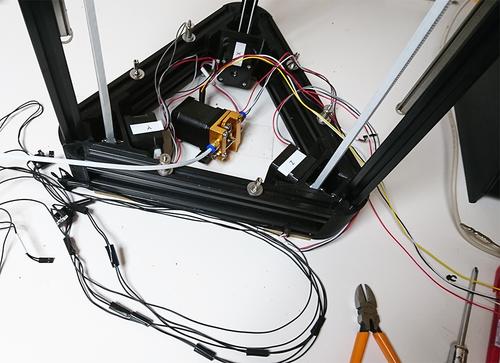

次はモーターの配線。

エンドストップと同じようにピンを圧着。はんだ付き。

注意点は配線を16本使うので、使うカプラは2個。

接続するカプラを間違えないようにマーキングするくらいかな。

モーターに接続。

配線が多くなってきたけど、前に比べたら全然スカスカ。

束ねればスッキリするね。

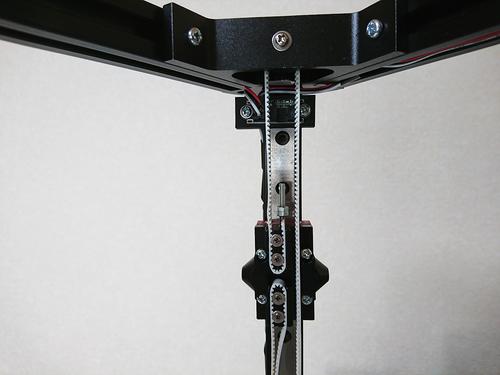

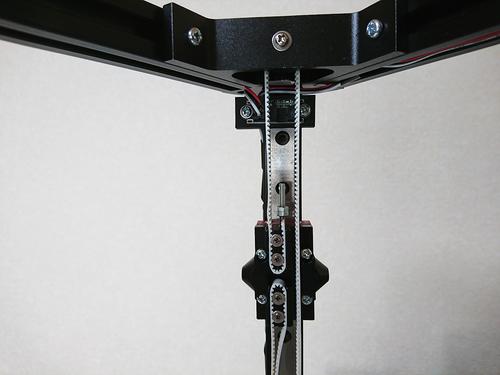

次はタイミングベルトを装着。

タイミングベルトの先をタイラップで留めたかったけど、

上側は光学エンドストップに干渉しそうなのでちょっと保留。

下は問題なく留められそうなので後から留めとこう。

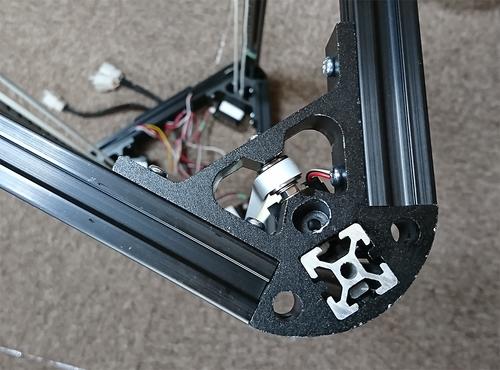

どうもY軸のプーリー↑がぎこちない。

手でベルトを動かすと、プーリーからコツコツ音がする。

これはベアリングの交換が必要かな。

型番はF623ZZ 3*10*4

これに合致すればどこで作っているものでもいいみたい。

配線はこんな感じかな。

ではモーターの極性チェックとホームコマンドの動作確認。

おっと、一回目はXYZ全てのキャリッジが下に降りてしまいました。

電源切って緊急停止。

極性が逆ですね。おかしいな。

どこかでコネクタが逆さまになっているようだ。

再確認してみたが、ケーブルと中間のカプラに接続ミスはない。

つまりはArduinoの接続が逆になっているということだが、

MarlinのConfigを直してもいいけど、面倒なのでコネクタの方を付けなおして対応。

(更に調べたが、どうやら手元に残していた資料が間違っていたようで、

今回付け直した向きが正解だったようだ)

動画は正常動作のものです。

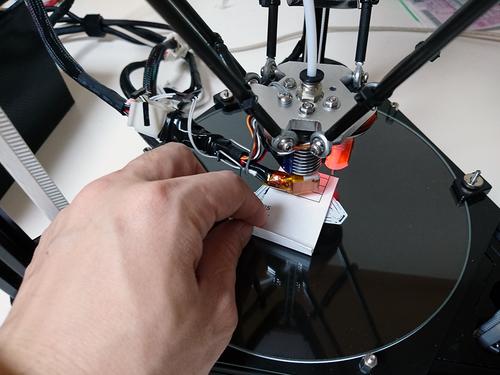

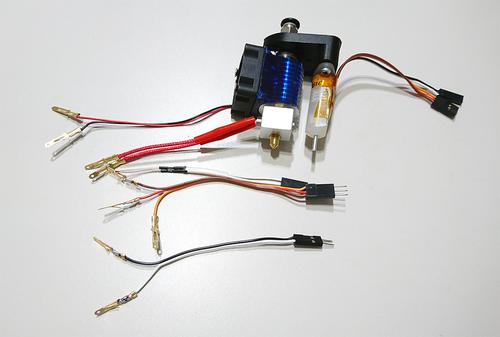

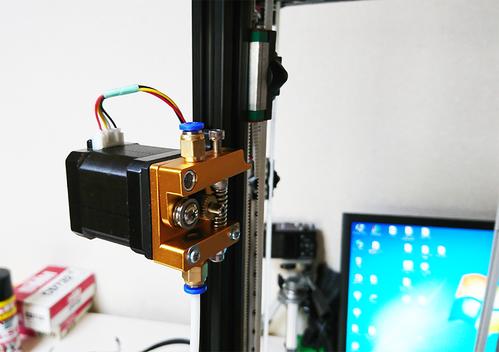

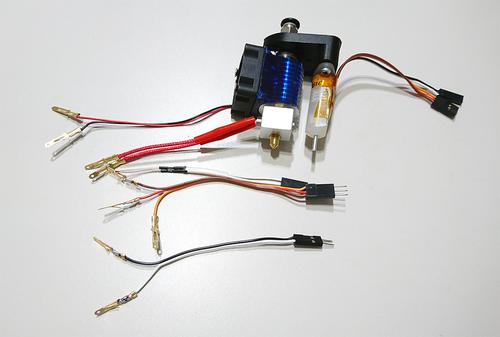

次はノズル周りの配線。

それぞれの配線を短くカット。

ノズルやヒートブロック、ヒーター、サーミスタは

いい機会なので新品に。

いつも通りピンを圧着し、念のためのハンダ付け。

長さを考慮しながらの圧着はちょっと手間がかかるなぁ(;´Д`)

全部連結。思ったより配線が長かったかな。

スパイラルあたりを巻いてやらないと

ケーブルが軟すぎて根本が断線しそう。

写真にはBLTouchが写り込んでいますが、

これの使い方はまた後日書きます。

ここでトラブル発生。

動作確認を行ったのですが、ファンが回らない。

単独で12Vを掛けても反応しないので配線ミスではなさそう。

そう言えば、前からカラカラ音がしてたものなぁ・・(;´Д`)

ここまで組んでおきながら交換を余儀なくされました。

部品が届くまでノズル周りは保留に。

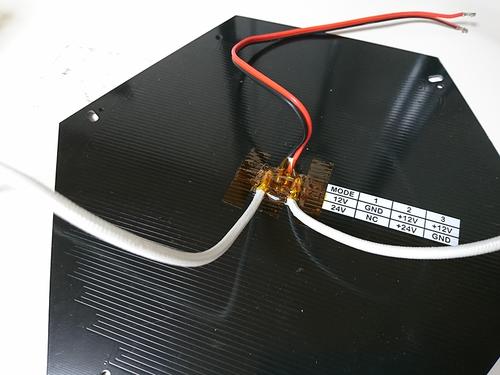

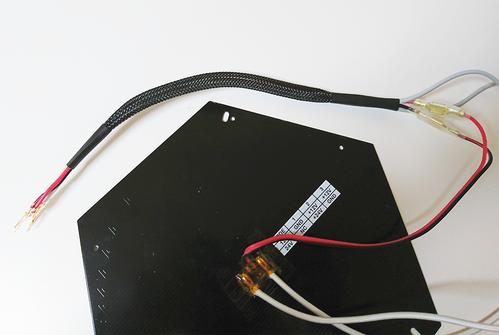

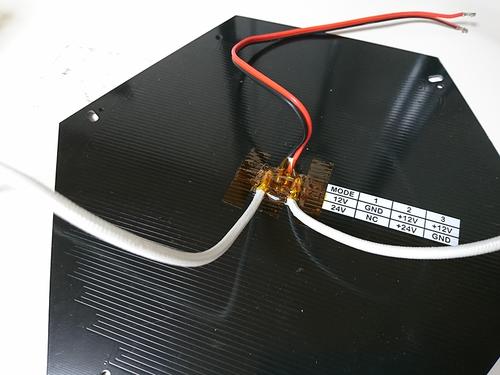

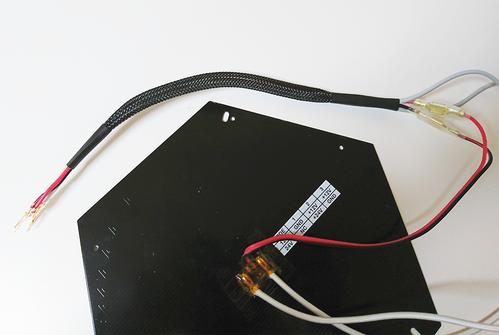

先にヒートベッドにいきます。

万が一を考えて、ヒートベッドの端子部分にカプトンテープを貼ります。

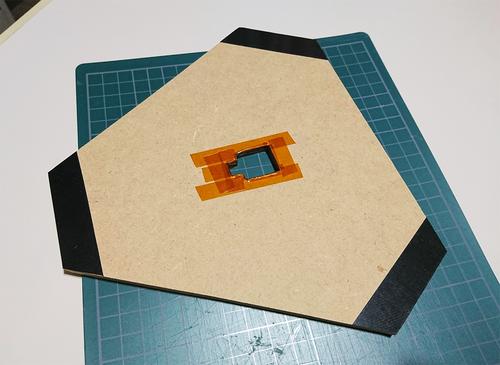

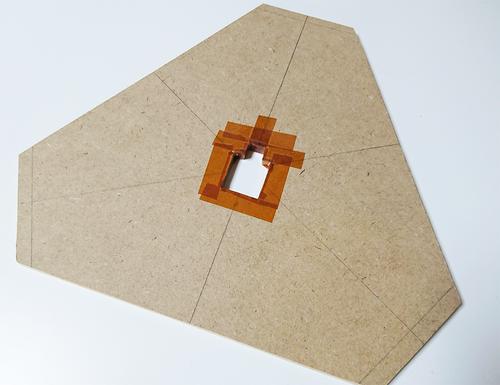

下に置く予定のMDFも、カプトンテープを張っておきます。

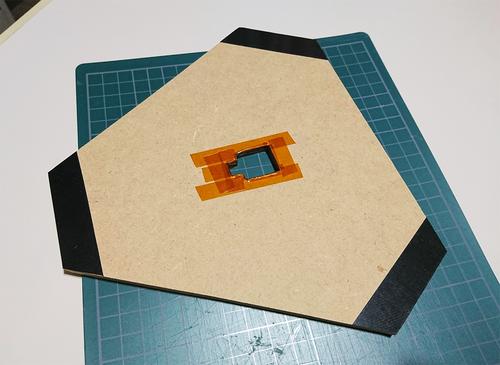

貼り方が汚いのは愛嬌(๑´ڡ`๑)

ベッドを置いた時に

MDFの見える箇所が見窄らしいので

黒の耐熱絶縁テープを貼ってみました。

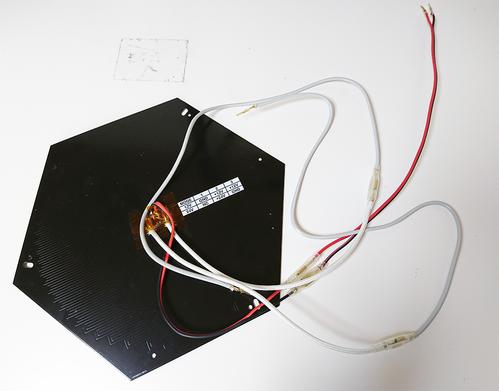

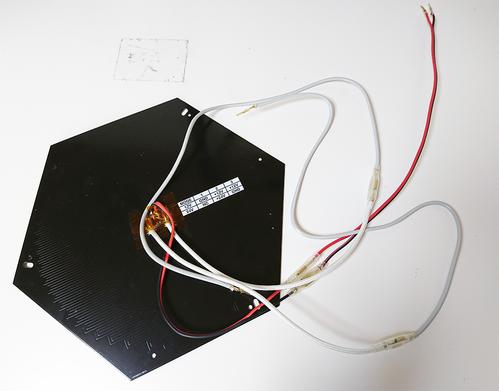

ベッドの配線をいきなりコネクタに接続すると

ベッド下のメンテナンス時に不便なので、

平型ギボシを介して接続することにしました。

ケーブルを黒ナイロンの編組ケーブルスリーブでシールド。

背面のパネルに挟んで、固定。

ケーブルが抜けないように内側と外側をタイラップ留め

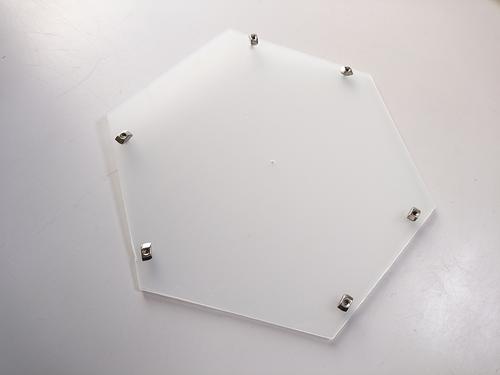

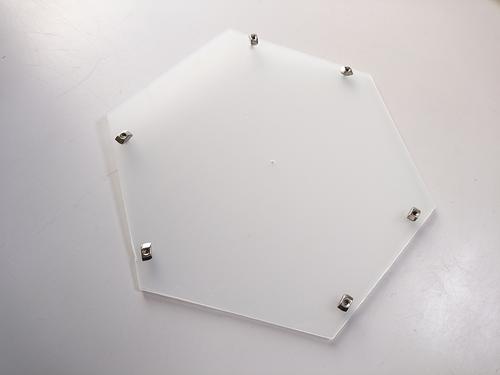

MDFをヒートベッドの下に置いて、

その上からベッドを載せますが、固定に関しては、

↑Micromakeが最近使っているベッド固定パーツが

新たに買ったヒートベッドに付属してきていたので、

ここで利用します。

素直に付けるとこんな感じ。

前のガラスは完全なフラットではなかったので、今回新調しましたが、

どっちにしても古いのは直径が合わず、新しい固定具では使えませんでした。

新しいガラス買っておいて良かった(;´Д`)

留め具を触ってみた感じ、

ガラスをしっかり固定しているようで安心感はありますが、

脱着しようとしたら下のヒートベッドまで外さないとできないという面倒くさ仕様。

つまりガラスを外して洗うなんてことは出来なさそう。

ガラスを外せないとなると、かなり面倒なので、

私オリジナルの↑コレを使って手回しネジを上から付ける形にしました。

ここまでやっておいて、目標の100度まで行かないと意味がない。

当然実験します。

ヽ(´ー`)ノ 余裕~

スルスルと上昇してあっというまに100度~

これでベッド周りは完成だわ。

保留にしてたベルトのタイラップ留めも

一番細いもので締めたら案外うまく行きました。

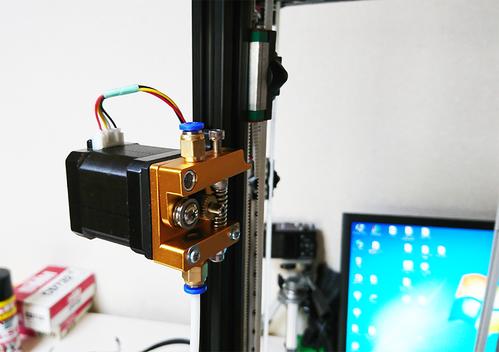

柱にエクストルーダーを取り付け。

これはネジで締めるだけなので簡単。

配線とは関係ないけど、

ヒートベッドと同じ形の板を用意しました。

これは上面に置くフィラメントホルダを支えるものとして

今回作ったものです。

周りにT型ナットをつけ、中央にもM3の穴を開けました。

思いのほか強く硬い素材で、弾性もあるので、

手で割ることも出来なければ、カットするのも一苦労でした。

穴は手でやっていては日が暮れるので電ドルで。

固定完了。

フィラメントは1kgにもなるので、

印刷中の重心を考えたら中央に置くのがベスト。

これで印刷中のガタツキも軽減できるかな。

フィラメントホルダのベアリングを取り付け。

ホルダ完成。重さで板が反ってしまわないか不安だったけど、

フィラメントを載せても反りが起きず、干渉なしでクルクル回りました。

予定通り( ´∀`)bグッ!

もし長期間使っていて干渉するようになったらベアリング位置を調整するかな。

そして、ベアリングが到着。

今後も交換すると思うので保守パーツとして10個セットを注文してました。

それでもマックポテトLより安い(;´Д`)

交換したら音が消えましたよ。

そして今度は、3cmx3cmファンが到着。

例のごとく端子はカシメるだけじゃなくてハンダ付。

気にしすぎと言われてもいいのだ。手間かければそれだけ安心感が増すのだ(๑´ڡ`๑)

これで組み上げ完了。

ヒートブロックやエフェクターに繋がるケーブルは、

イマイチ強度が足りなくて、根本が断線するような気がしたので

針金の台座をつくって、それで固定する形にしました。

想定よりすこし不格好になってしまいましたが安定感が増しています。

さて次は調整編。更新は何時になるかなぁ

部品調達等を行なっていると3週間とか簡単に待たされてしまうので

その影響とご理解ください(;´Д`)

そのかわりボリュームは有りますのでスクロールが長いです。

ボディが出来上がったので、次は配線ですが、

まずは動作確認が簡単なエンドストップから始めます。

エンドストップは上部に取り付けられるので

下まで配線を通すと長さが結構必要なのです。

エンドストップの付属配線をそのまま使用すると、

3つあるエンドストップのうち

1つがどうしても長さが足りないので延長いたしました。

配線の先端をコネクタ金具を圧着。

あとから接触不良などで悩みたくないので、

更にハンダで確実に繋げます。

あと注意するべき点は、センサーの接続先を確認することですね。

以前、実験で使用した赤いボディの光学エンドストップと

配線の色や配置が違っております。

赤がシグナル。黒がGND。白がVCC。

間違えないように慎重にカプラへ入れます。

間違えるとArduinoが燃えます(;´Д`)

タイミングベルトがセンサーのすぐ前を通るので、

干渉しないように後ろに配線を回してコネクタ接続。

ある程度作業が落ち着いたらタイラップを利用して配線を固定するかな。

事前に作っておいた、ケーブル固定パネルでサンド。

完成イメージが湧いてきました。

Arduinoを接続してセンサーの動作確認してみました。

ピンを検知してLEDが点灯しますね。

センサーの動作は問題なさそうです。

次はM119コマンドを用いてXYZ軸の間違いや極性の確認を行います。

左から、フリー、X軸on、Y軸on、Z軸on

z_minはオートレベリング用のものなので、この場はスルーします。

コマンドの回答を見る限り軸間違いはなさそうです。

極性も当初の予定通り変更なしで済みそうです。

次はモーターの配線。

エンドストップと同じようにピンを圧着。はんだ付き。

注意点は配線を16本使うので、使うカプラは2個。

接続するカプラを間違えないようにマーキングするくらいかな。

モーターに接続。

配線が多くなってきたけど、前に比べたら全然スカスカ。

束ねればスッキリするね。

次はタイミングベルトを装着。

タイミングベルトの先をタイラップで留めたかったけど、

上側は光学エンドストップに干渉しそうなのでちょっと保留。

下は問題なく留められそうなので後から留めとこう。

どうもY軸のプーリー↑がぎこちない。

手でベルトを動かすと、プーリーからコツコツ音がする。

これはベアリングの交換が必要かな。

型番はF623ZZ 3*10*4

これに合致すればどこで作っているものでもいいみたい。

配線はこんな感じかな。

ではモーターの極性チェックとホームコマンドの動作確認。

おっと、一回目はXYZ全てのキャリッジが下に降りてしまいました。

電源切って緊急停止。

極性が逆ですね。おかしいな。

どこかでコネクタが逆さまになっているようだ。

再確認してみたが、ケーブルと中間のカプラに接続ミスはない。

つまりはArduinoの接続が逆になっているということだが、

MarlinのConfigを直してもいいけど、面倒なのでコネクタの方を付けなおして対応。

(更に調べたが、どうやら手元に残していた資料が間違っていたようで、

今回付け直した向きが正解だったようだ)

動画は正常動作のものです。

次はノズル周りの配線。

それぞれの配線を短くカット。

ノズルやヒートブロック、ヒーター、サーミスタは

いい機会なので新品に。

いつも通りピンを圧着し、念のためのハンダ付け。

長さを考慮しながらの圧着はちょっと手間がかかるなぁ(;´Д`)

全部連結。思ったより配線が長かったかな。

スパイラルあたりを巻いてやらないと

ケーブルが軟すぎて根本が断線しそう。

写真にはBLTouchが写り込んでいますが、

これの使い方はまた後日書きます。

ここでトラブル発生。

動作確認を行ったのですが、ファンが回らない。

単独で12Vを掛けても反応しないので配線ミスではなさそう。

そう言えば、前からカラカラ音がしてたものなぁ・・(;´Д`)

ここまで組んでおきながら交換を余儀なくされました。

部品が届くまでノズル周りは保留に。

先にヒートベッドにいきます。

万が一を考えて、ヒートベッドの端子部分にカプトンテープを貼ります。

下に置く予定のMDFも、カプトンテープを張っておきます。

貼り方が汚いのは愛嬌(๑´ڡ`๑)

ベッドを置いた時に

MDFの見える箇所が見窄らしいので

黒の耐熱絶縁テープを貼ってみました。

ベッドの配線をいきなりコネクタに接続すると

ベッド下のメンテナンス時に不便なので、

平型ギボシを介して接続することにしました。

ケーブルを黒ナイロンの編組ケーブルスリーブでシールド。

背面のパネルに挟んで、固定。

ケーブルが抜けないように内側と外側をタイラップ留め

MDFをヒートベッドの下に置いて、

その上からベッドを載せますが、固定に関しては、

↑Micromakeが最近使っているベッド固定パーツが

新たに買ったヒートベッドに付属してきていたので、

ここで利用します。

素直に付けるとこんな感じ。

前のガラスは完全なフラットではなかったので、今回新調しましたが、

どっちにしても古いのは直径が合わず、新しい固定具では使えませんでした。

新しいガラス買っておいて良かった(;´Д`)

留め具を触ってみた感じ、

ガラスをしっかり固定しているようで安心感はありますが、

脱着しようとしたら下のヒートベッドまで外さないとできないという面倒くさ仕様。

つまりガラスを外して洗うなんてことは出来なさそう。

ガラスを外せないとなると、かなり面倒なので、

私オリジナルの↑コレを使って手回しネジを上から付ける形にしました。

ここまでやっておいて、目標の100度まで行かないと意味がない。

当然実験します。

ヽ(´ー`)ノ 余裕~

スルスルと上昇してあっというまに100度~

これでベッド周りは完成だわ。

保留にしてたベルトのタイラップ留めも

一番細いもので締めたら案外うまく行きました。

柱にエクストルーダーを取り付け。

これはネジで締めるだけなので簡単。

配線とは関係ないけど、

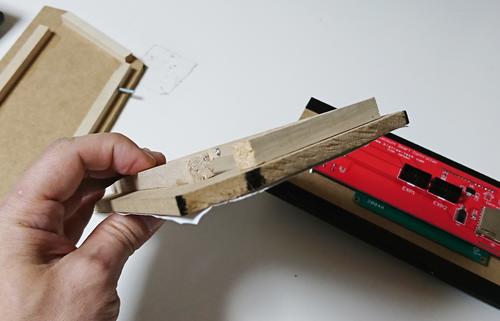

ヒートベッドと同じ形の板を用意しました。

これは上面に置くフィラメントホルダを支えるものとして

今回作ったものです。

周りにT型ナットをつけ、中央にもM3の穴を開けました。

思いのほか強く硬い素材で、弾性もあるので、

手で割ることも出来なければ、カットするのも一苦労でした。

穴は手でやっていては日が暮れるので電ドルで。

固定完了。

フィラメントは1kgにもなるので、

印刷中の重心を考えたら中央に置くのがベスト。

これで印刷中のガタツキも軽減できるかな。

フィラメントホルダのベアリングを取り付け。

ホルダ完成。重さで板が反ってしまわないか不安だったけど、

フィラメントを載せても反りが起きず、干渉なしでクルクル回りました。

予定通り( ´∀`)bグッ!

もし長期間使っていて干渉するようになったらベアリング位置を調整するかな。

そして、ベアリングが到着。

今後も交換すると思うので保守パーツとして10個セットを注文してました。

それでもマックポテトLより安い(;´Д`)

交換したら音が消えましたよ。

そして今度は、3cmx3cmファンが到着。

例のごとく端子はカシメるだけじゃなくてハンダ付。

気にしすぎと言われてもいいのだ。手間かければそれだけ安心感が増すのだ(๑´ڡ`๑)

これで組み上げ完了。

ヒートブロックやエフェクターに繋がるケーブルは、

イマイチ強度が足りなくて、根本が断線するような気がしたので

針金の台座をつくって、それで固定する形にしました。

想定よりすこし不格好になってしまいましたが安定感が増しています。

さて次は調整編。更新は何時になるかなぁ

Kossel リビルド ボディフレーム編

2017.12.23

タイトル通りです。

金属パーツや拡張パーツを用いて再構築していきます。

↑まずは、フレームの清掃。結構汚れてますね。

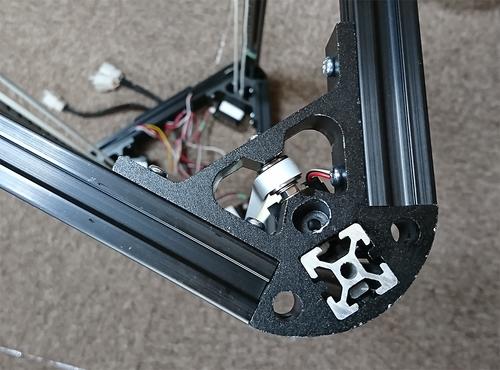

次に旧コーナーパーツについていたモーターとプーリーを移植。

コーナーパーツにフレームを接続しようとしたら、トラブル発生。

既存のネジでは長さが足りない!

急遽10mmのネジを調達。

結構な本数が必要。ボトム4x2x3 トップ2x2x3で、計36本。

フレームを付ける前に、先にネジと四角ナットを軽くつけてから差し込むようにします。

これは前作と同じ工程ですね。

それぞれに片側だけ取り付けて、

手でフレームを掴むとカタカタ動くくらいのテンションでネジ軽く締めます。

先程のネジ締めを軽めにしたことでフレームに遊びが出来ています。

それを利用してすべてを連結。

さっきの工程でネジ締めをキツキツにしてると簡単には連結できません。

連結が終わったら、水平をきっちり取りつつ、コーナーパーツとフレームとの間に

スキマが無い様にしっかり押さえ込みながらネジ締め。

これはなかなかしんどい作業です。

幸い、うちの事務所には半自動梱包機があるので、

バンドを強めに掛けて固定ができました。

隙間なくキッチリです。

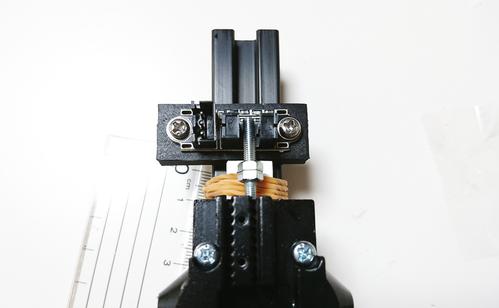

コーナーパーツが終わったところで、

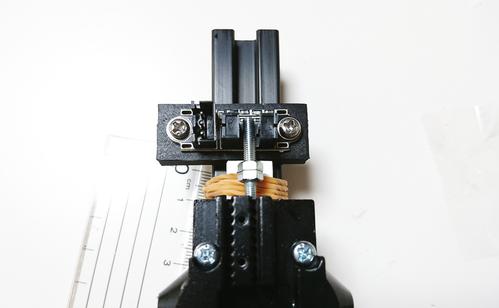

エンドストップ用のピンを作成。

頭をカットして、カット先をダイスで切り直し。

回しやすいように中央にナットを2個ほど付けてますが、

1個でもよかったかな。

光学エンドストップを設置するスペースを確保するために

リニアレールを少し下へスライドさせる必要が出てきました。

ここはわかりやすいように40mmに設定しました。

スライドさせるには当然ネジを全部緩めるわけで、

そうなるとまたレールが斜めに傾いてしまう可能性があります。

そうなることを防ぐために前にも行ったことが有りましたが、

4mmの角材を用いてキッチリセンターを出して固定します。

できれば金属の角材があれば良いのですが、

そんな都合のいいものはなかなか無いので木材で妥協です。

ピンを取り付けしてみると、キャリッジの穴が少し大きいせいで、

指で弾くとネジがすこしグラつきます。これでは不安定極まりないので

動きを止めるためにネジ止め剤で一旦留めます。

今後は、光学エンドストップなので、ブレさえなければ、

ピンに力が加わるわけでもないので

それほど神経質になることもないでしょう。

光学エンドストップを取り付けてみました。

ピンの位置がセンサー内でキレイに収まっています。

台座は設計通りで造形エラーは無しでした(๑´ڡ`๑)

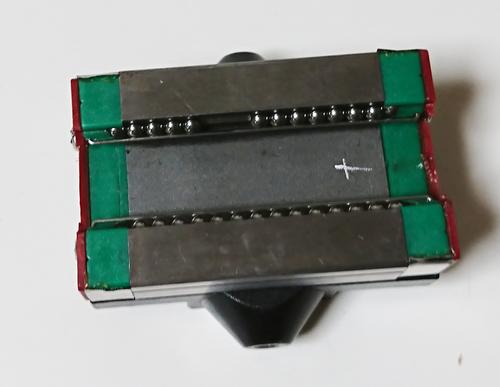

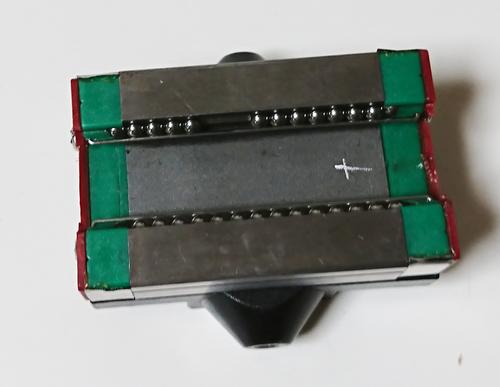

スライダーのほうにも手をいれます。

レールから外して、ボールベアリング部に油を直接挿します。

556だと垂れが大きく、全体に行き渡らないきがしたので

泡状に塗布できて浸透率が高い業務用ラスペネを使いました。

最近人気急上昇のベルハンマーもあるのですが、

先の細い油差しがなかったので今回は見送りです。

で、先日ふっ飛ばしてしまったベアリングですが、

ミスミから3日で到着しました。

Aliexpressの注文に慣れてしまったせいか

異様に早く感じます。毒されてるなぁ(;´Д`)

早速組み込んで見ました。

使ったボールは、片側33個、計66個という結果です。

新品のボールを使ってもスキマはできるので、

このスキマはボールの摩耗ではなくて、仕様なのですね。

これでレール部分は完成。

ラスペネを塗布しているせいか、全てのレールが滑らかに動いています。

ボールベアリングを交換したレールも、滑らかに動いてくれています。

逆に遊びが減って動きがよりシャープな感じがする。

いやプラシーボ効果かな。

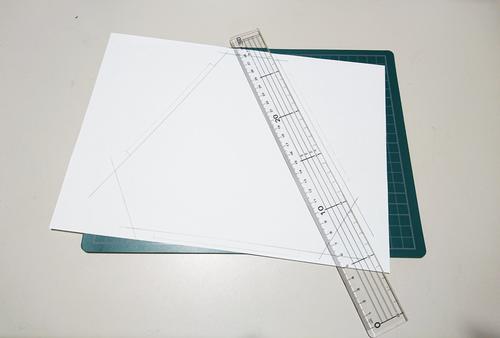

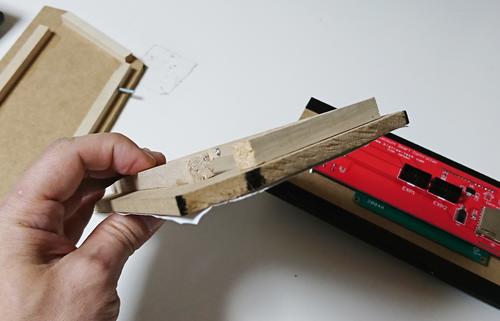

そうそう、フレームを組み上げる前に、やっていく作業が有りました。

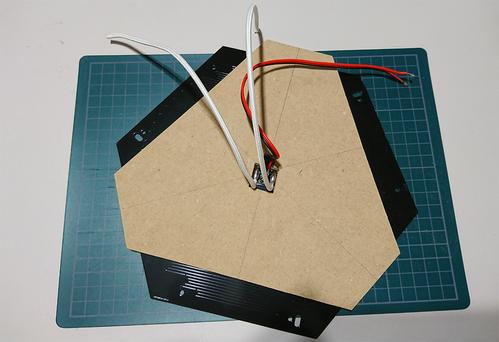

それは、ヒートベッドの下に敷く板の型をとること。

ヒートベッドの下が大きい空間になってしまっては

温度上昇がなかなか進みませんので、

板を敷いて熱を逃がさない作戦です。

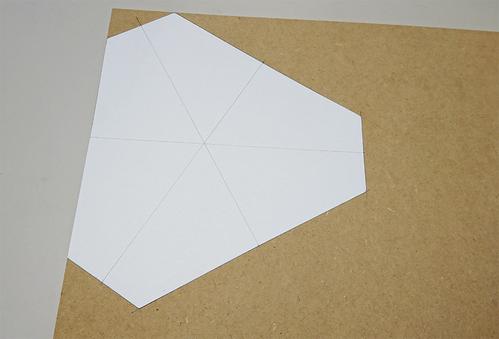

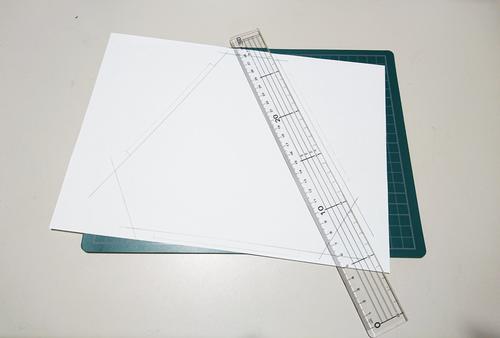

いつもなら3DCADから図面を引くところですが、

ここは精度が必要ないので、ペンで内枠の形を型どりました。

あやふやな線を正確なものに書き換えます。

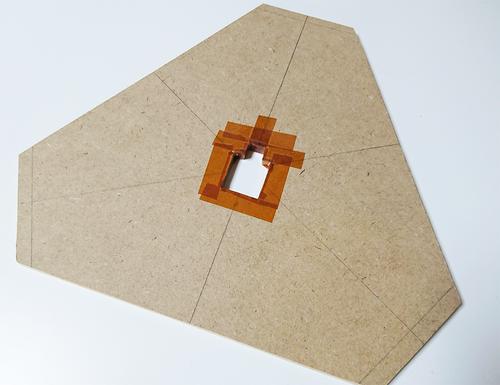

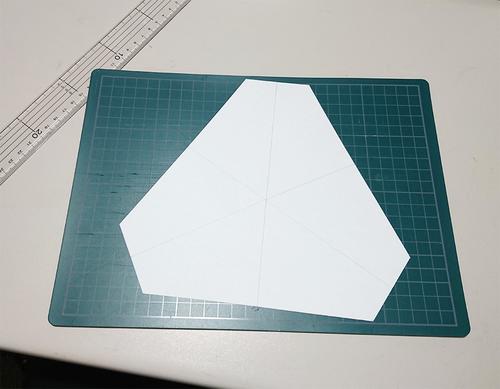

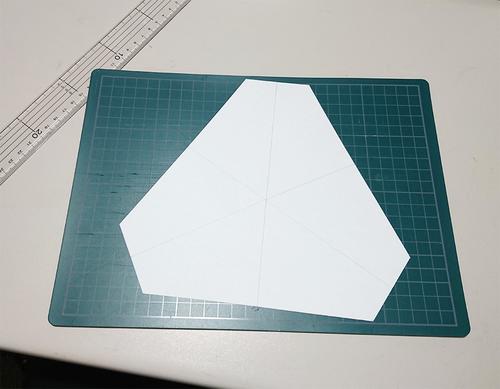

カットして型紙完成。中央に配線用の穴も開けるので中心も出しておきます。

MDFに貼り付け。軽く板にもラインを引いておきます。

ノコギリでカット。線通りに引くとキチキチになりかねないのですが、

ノコギリの刃自体が2mmの厚みがあるので、

線をセンターにして切ると少しだけ小さくなるので丁度良くなります。

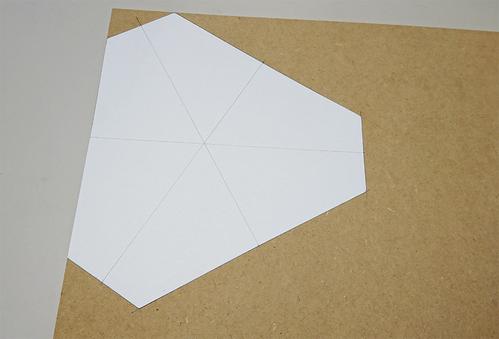

うん、ピッタリ。

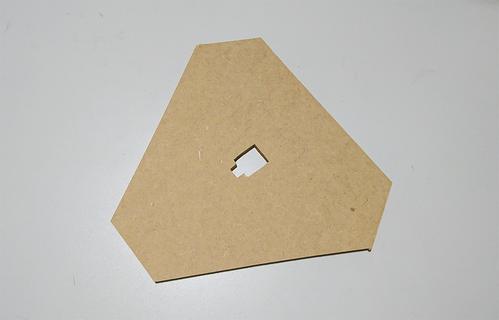

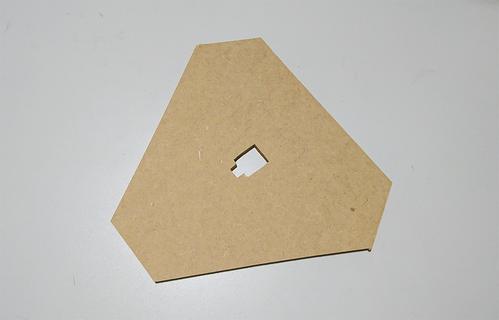

ヒートベッドのハンダ部分&配線部分に接触する箇所に穴を開けます。

穴は小さく角が多いので彫刻刀で開けました。

最小限の穴サイズ。

固定イメージはこんな感じ。

MDFが見えてしまう部分は熱せられるわけじゃないし、

ケースに使ったカッティングシートを貼ろうかな。

まぁ、あとから考えよう。

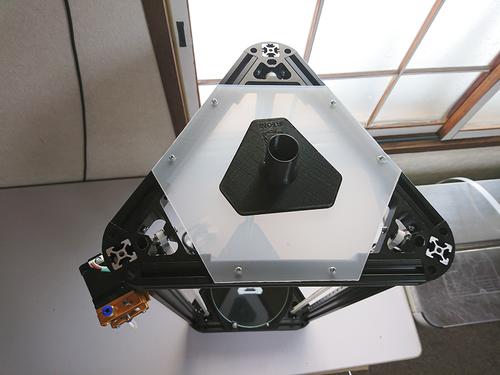

最後は柱を連結させて完成。

ここの段階でフレームの強固さがハッキリわかります。

重さがあるので安定感は当然増していますが、

それ以上に剛性が明らかに高まっている。

手で押しても全くブレません。

これは印刷速度を上げた時の造形に期待が持てますね。

金属パーツや拡張パーツを用いて再構築していきます。

↑まずは、フレームの清掃。結構汚れてますね。

次に旧コーナーパーツについていたモーターとプーリーを移植。

コーナーパーツにフレームを接続しようとしたら、トラブル発生。

既存のネジでは長さが足りない!

急遽10mmのネジを調達。

結構な本数が必要。ボトム4x2x3 トップ2x2x3で、計36本。

フレームを付ける前に、先にネジと四角ナットを軽くつけてから差し込むようにします。

これは前作と同じ工程ですね。

それぞれに片側だけ取り付けて、

手でフレームを掴むとカタカタ動くくらいのテンションでネジ軽く締めます。

先程のネジ締めを軽めにしたことでフレームに遊びが出来ています。

それを利用してすべてを連結。

さっきの工程でネジ締めをキツキツにしてると簡単には連結できません。

連結が終わったら、水平をきっちり取りつつ、コーナーパーツとフレームとの間に

スキマが無い様にしっかり押さえ込みながらネジ締め。

これはなかなかしんどい作業です。

幸い、うちの事務所には半自動梱包機があるので、

バンドを強めに掛けて固定ができました。

隙間なくキッチリです。

コーナーパーツが終わったところで、

エンドストップ用のピンを作成。

頭をカットして、カット先をダイスで切り直し。

回しやすいように中央にナットを2個ほど付けてますが、

1個でもよかったかな。

光学エンドストップを設置するスペースを確保するために

リニアレールを少し下へスライドさせる必要が出てきました。

ここはわかりやすいように40mmに設定しました。

スライドさせるには当然ネジを全部緩めるわけで、

そうなるとまたレールが斜めに傾いてしまう可能性があります。

そうなることを防ぐために前にも行ったことが有りましたが、

4mmの角材を用いてキッチリセンターを出して固定します。

できれば金属の角材があれば良いのですが、

そんな都合のいいものはなかなか無いので木材で妥協です。

ピンを取り付けしてみると、キャリッジの穴が少し大きいせいで、

指で弾くとネジがすこしグラつきます。これでは不安定極まりないので

動きを止めるためにネジ止め剤で一旦留めます。

今後は、光学エンドストップなので、ブレさえなければ、

ピンに力が加わるわけでもないので

それほど神経質になることもないでしょう。

光学エンドストップを取り付けてみました。

ピンの位置がセンサー内でキレイに収まっています。

台座は設計通りで造形エラーは無しでした(๑´ڡ`๑)

スライダーのほうにも手をいれます。

レールから外して、ボールベアリング部に油を直接挿します。

556だと垂れが大きく、全体に行き渡らないきがしたので

泡状に塗布できて浸透率が高い業務用ラスペネを使いました。

最近人気急上昇のベルハンマーもあるのですが、

先の細い油差しがなかったので今回は見送りです。

で、先日ふっ飛ばしてしまったベアリングですが、

ミスミから3日で到着しました。

Aliexpressの注文に慣れてしまったせいか

異様に早く感じます。毒されてるなぁ(;´Д`)

早速組み込んで見ました。

使ったボールは、片側33個、計66個という結果です。

新品のボールを使ってもスキマはできるので、

このスキマはボールの摩耗ではなくて、仕様なのですね。

これでレール部分は完成。

ラスペネを塗布しているせいか、全てのレールが滑らかに動いています。

ボールベアリングを交換したレールも、滑らかに動いてくれています。

逆に遊びが減って動きがよりシャープな感じがする。

いやプラシーボ効果かな。

そうそう、フレームを組み上げる前に、やっていく作業が有りました。

それは、ヒートベッドの下に敷く板の型をとること。

ヒートベッドの下が大きい空間になってしまっては

温度上昇がなかなか進みませんので、

板を敷いて熱を逃がさない作戦です。

いつもなら3DCADから図面を引くところですが、

ここは精度が必要ないので、ペンで内枠の形を型どりました。

あやふやな線を正確なものに書き換えます。

カットして型紙完成。中央に配線用の穴も開けるので中心も出しておきます。

MDFに貼り付け。軽く板にもラインを引いておきます。

ノコギリでカット。線通りに引くとキチキチになりかねないのですが、

ノコギリの刃自体が2mmの厚みがあるので、

線をセンターにして切ると少しだけ小さくなるので丁度良くなります。

うん、ピッタリ。

ヒートベッドのハンダ部分&配線部分に接触する箇所に穴を開けます。

穴は小さく角が多いので彫刻刀で開けました。

最小限の穴サイズ。

固定イメージはこんな感じ。

MDFが見えてしまう部分は熱せられるわけじゃないし、

ケースに使ったカッティングシートを貼ろうかな。

まぁ、あとから考えよう。

最後は柱を連結させて完成。

ここの段階でフレームの強固さがハッキリわかります。

重さがあるので安定感は当然増していますが、

それ以上に剛性が明らかに高まっている。

手で押しても全くブレません。

これは印刷速度を上げた時の造形に期待が持てますね。

Kossel Mini 解体

2017.12.20

先日メインボードケースを作成するときに、

Arduinoを取り外したところまでいきましたが、

今回は完全解体です。

ここまで15分。組み立てるのに時間かかったのにバラすのはあっという間です。

モーターとレール以外のパーツを完全に除去しました。

柱を外して、トップとボトムに分解。

その際に悲劇が ΣΣ(゚д゚lll)ガガーン!!

レールからキャリッジがハズレてしまい、

ボールベアリングが部屋中にばら撒かれてしまいました。

必至に掻き集めましたが、どうにも3個ほど足りない。

発注しなくきゃどうにもならないので

ベアリングのサイズを調べてみます。

0.02mmほど違いますが、微妙に摩耗してることも考慮して

これは3/32インチサイズで間違いないと思います。

↑念のためベアリングが飛んでいないキャリッジを外して

正常な状態というものを確認してみました。

どうにも1個分のスペースが足りないように見えます。

試しにバラけたベアリングを填めてみようとしてみますが、

キレイに収まりませんね・・ これはスペースが開いていて正解なのか・・

さすが中国製品。

まさか、この分だけボールが摩耗ってことないよね(;´Д`)

物が届くまではキャリッジは手がつけられないので

他を解体。トップとボトムからアルミフレームも外して、

完全にバラバラになったKossel君。

まとめると意外とコンパクトなんだなぁ・・

Arduinoを取り外したところまでいきましたが、

今回は完全解体です。

ここまで15分。組み立てるのに時間かかったのにバラすのはあっという間です。

モーターとレール以外のパーツを完全に除去しました。

柱を外して、トップとボトムに分解。

その際に悲劇が ΣΣ(゚д゚lll)ガガーン!!

レールからキャリッジがハズレてしまい、

ボールベアリングが部屋中にばら撒かれてしまいました。

必至に掻き集めましたが、どうにも3個ほど足りない。

発注しなくきゃどうにもならないので

ベアリングのサイズを調べてみます。

0.02mmほど違いますが、微妙に摩耗してることも考慮して

これは3/32インチサイズで間違いないと思います。

↑念のためベアリングが飛んでいないキャリッジを外して

正常な状態というものを確認してみました。

どうにも1個分のスペースが足りないように見えます。

試しにバラけたベアリングを填めてみようとしてみますが、

キレイに収まりませんね・・ これはスペースが開いていて正解なのか・・

さすが中国製品。

まさか、この分だけボールが摩耗ってことないよね(;´Д`)

物が届くまではキャリッジは手がつけられないので

他を解体。トップとボトムからアルミフレームも外して、

完全にバラバラになったKossel君。

まとめると意外とコンパクトなんだなぁ・・

メインボード用ケースを作成 その3

2017.12.14

これから本格的に箱を組み立てていきたいと思います。

MDFにカーボン調のカッティングシートを貼り付けるのですが、

角に当たる部分は下地のMDFを隠しきれない可能性があるので、

油性マジックで黒く塗っておきます。

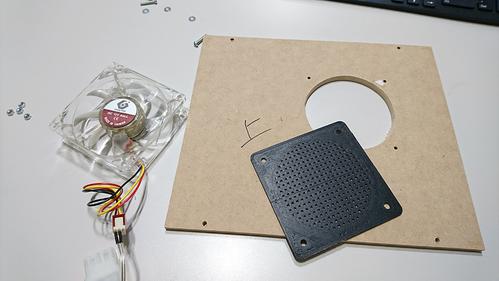

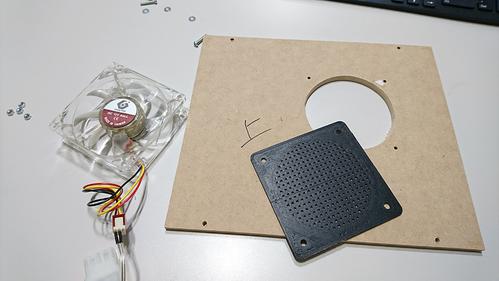

天井の部分にはファンに直接触れないようにカバーを用意。

これも印刷で作成しました。ちょっと穴面積が少ないかなとおも思いましたが、

メッシュ状の代替え品が見つかるまではこれで我慢。

丸く開けた穴もマジックで黒く塗りますよ。

天板完成。

底板の穴調整。最初に開けた穴では後ろが窮屈なので

15mmほど少し前に移動。

ついでに先日作ったスペーサーを装着。

側面の板にカーボン調シートを貼って、

側板と背面を木工用ボンドで接着。

動かないように輪ゴムで固定。

事前に作っておいたフロントパネルも接着。

これで全体が固定されたことになります。

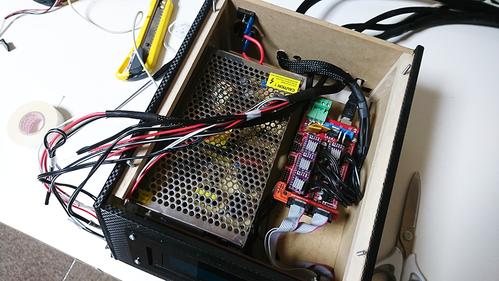

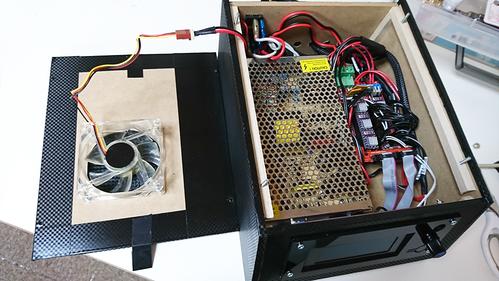

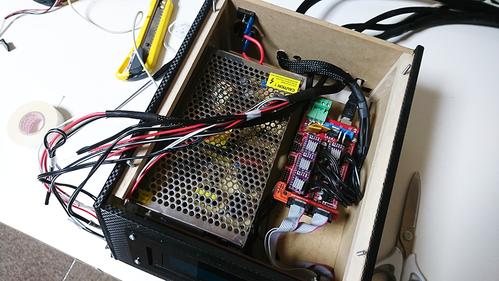

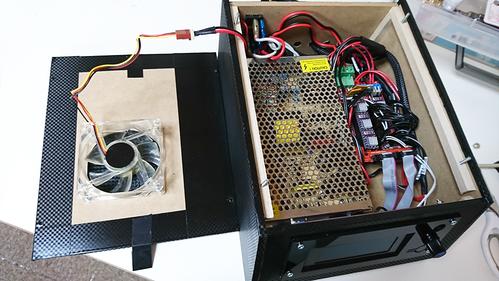

エアフローを考えて配線を片側に寄せて見ましたが、

スペース的にちょうど良さそうです。

配線の固定方法は後から考えよう(*´∀`*)

外観の完成。

そしてKossel君を解体。インレットなどもケースに付けて、電源ユニットを中に入れてみます。

ふぅキレイに収まった(*´∀`*)

配線もうまい具合にスキマにはまりそうですわ。

ここで電源を入れてテストしてみます。

あれ?液晶が変(;´Д`)

配線間違ってショートさせたかな?

念のため配線を最小構成にして

テスト用Arduinoに挿して実験。

でも表示は変わらない。

ということは配線ミスではない。

一旦手を止めて、一日考えてみる。

ああそうだ、今回ちょうどいい機会だったので、

Marlinを最新の1.1.6にしたんだった・・・

きっとデフォルトの設定からうちの液晶が外れてるんだなと判断。

Configuration.hを覗いてみると、案の定

#define REPRAP_DISCOUNT_SMART_CONTROLLERがコメントアウトされてる

これを有効にしてみた。

( ´∀`)bグッ!

配線を整理しつつ全部接続。

モータードライバーの上に配線が掛からずに済みそう。

イイネ!設計通り。

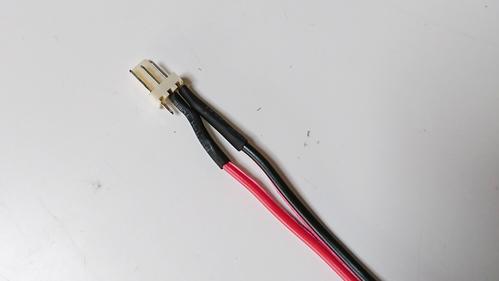

あとはファンの接続だけど、

取り外しを容易にするためにコネクタ配線を作成。

接続して完成。風向きはヒートシンクに風を当てるようにしました。

そして最終テスト。

メインボードケース造り完了(๑´ڡ`๑)

MDFにカーボン調のカッティングシートを貼り付けるのですが、

角に当たる部分は下地のMDFを隠しきれない可能性があるので、

油性マジックで黒く塗っておきます。

天井の部分にはファンに直接触れないようにカバーを用意。

これも印刷で作成しました。ちょっと穴面積が少ないかなとおも思いましたが、

メッシュ状の代替え品が見つかるまではこれで我慢。

丸く開けた穴もマジックで黒く塗りますよ。

天板完成。

底板の穴調整。最初に開けた穴では後ろが窮屈なので

15mmほど少し前に移動。

ついでに先日作ったスペーサーを装着。

側面の板にカーボン調シートを貼って、

側板と背面を木工用ボンドで接着。

動かないように輪ゴムで固定。

事前に作っておいたフロントパネルも接着。

これで全体が固定されたことになります。

エアフローを考えて配線を片側に寄せて見ましたが、

スペース的にちょうど良さそうです。

配線の固定方法は後から考えよう(*´∀`*)

外観の完成。

そしてKossel君を解体。インレットなどもケースに付けて、電源ユニットを中に入れてみます。

ふぅキレイに収まった(*´∀`*)

配線もうまい具合にスキマにはまりそうですわ。

ここで電源を入れてテストしてみます。

あれ?液晶が変(;´Д`)

配線間違ってショートさせたかな?

念のため配線を最小構成にして

テスト用Arduinoに挿して実験。

でも表示は変わらない。

ということは配線ミスではない。

一旦手を止めて、一日考えてみる。

ああそうだ、今回ちょうどいい機会だったので、

Marlinを最新の1.1.6にしたんだった・・・

きっとデフォルトの設定からうちの液晶が外れてるんだなと判断。

Configuration.hを覗いてみると、案の定

#define REPRAP_DISCOUNT_SMART_CONTROLLERがコメントアウトされてる

これを有効にしてみた。

( ´∀`)bグッ!

配線を整理しつつ全部接続。

モータードライバーの上に配線が掛からずに済みそう。

イイネ!設計通り。

あとはファンの接続だけど、

取り外しを容易にするためにコネクタ配線を作成。

接続して完成。風向きはヒートシンクに風を当てるようにしました。

そして最終テスト。

メインボードケース造り完了(๑´ڡ`๑)

2018.04.20 01:11

|

2018.04.20 01:11

|