3D-PRT29)レイヤー1層目の印刷の粗さを解決する

2016.11.15

モアイの印刷でもそうでしたが、1層目の印刷が上手にいきません。

定着が甘いだけでなく、線が細い気がするのです。

印刷されたものはザルのように網目状の物になります。

思い起こせば、この症状はDRV8825に交換したあたりから出てるような気がするなぁ・・・

なんてことが頭に過り、

もしかしてConfiguration.hのDEFAULT_AXIS_STEPS_PER_UNITの

値を300にしていましたがここが間違っているのでは??

なんてことも考えたりしちゃうわけです。

ここを試しに600にして印刷してみると、1層目はかなりきれいに印刷されるのですが、

上に積み上げられていく部分はフィラメント過多でぐちゃぐちゃになります。

そもそも300の時で、エクストルーダーから吐き出されるフィラメントの長さが

指定通り正確に刻まれています。

ということは設定ミスでも無いわけで、しばらく途方に暮れていたのですが、

運よくこの↓ページを見つけまして、

http://forum.genkei.jp/forums/view/4

オフセットをベッドの高さから0.1mmにしますと、

今までのことがウソのように治りました。

定着も綺麗で、艶も出て、網目にならず全面が塗られている。

まさかこんな単純なことだったとは・・

「ノズルでフィラメントを押し広げながら移動している」

このイメージが重要なんですね。

参考したホームページではタイトルに

「1層目を制したものが3Dプリンターを制する。」

と書かれていますが、まさにその通りだなと実感しましたね。

1層目をきれいに塗れたことで水平の微調整も印刷物の艶を見ながらかなり追及できました。

定着が甘いだけでなく、線が細い気がするのです。

印刷されたものはザルのように網目状の物になります。

思い起こせば、この症状はDRV8825に交換したあたりから出てるような気がするなぁ・・・

なんてことが頭に過り、

もしかしてConfiguration.hのDEFAULT_AXIS_STEPS_PER_UNITの

値を300にしていましたがここが間違っているのでは??

なんてことも考えたりしちゃうわけです。

ここを試しに600にして印刷してみると、1層目はかなりきれいに印刷されるのですが、

上に積み上げられていく部分はフィラメント過多でぐちゃぐちゃになります。

そもそも300の時で、エクストルーダーから吐き出されるフィラメントの長さが

指定通り正確に刻まれています。

ということは設定ミスでも無いわけで、しばらく途方に暮れていたのですが、

運よくこの↓ページを見つけまして、

http://forum.genkei.jp/forums/view/4

オフセットをベッドの高さから0.1mmにしますと、

今までのことがウソのように治りました。

定着も綺麗で、艶も出て、網目にならず全面が塗られている。

まさかこんな単純なことだったとは・・

「ノズルでフィラメントを押し広げながら移動している」

このイメージが重要なんですね。

参考したホームページではタイトルに

「1層目を制したものが3Dプリンターを制する。」

と書かれていますが、まさにその通りだなと実感しましたね。

1層目をきれいに塗れたことで水平の微調整も印刷物の艶を見ながらかなり追及できました。

3D-PRT28)モアイ印刷

2016.10.13

定番中の定番、みんな大好きのモアイを印刷します。

http://www.thingiverse.com/thing:144668

印刷状況を確認する為なので、40%まで小さくして出力しました。

製品仕様は0.1mmまででしたが、思い切って0.05mmにもチャレンジです。

左が0.1mm積層、右が0.05mm積層です。

人差し指の第一関節程度の大きさしか無いので、

細かい部分を普通のカメラで写すのは難しいと思い、

マクロレンズで撮影してみました。

それぞれ、ファーストチャレンジは失敗してしまいましたが、

いろいろ調整するうちに、なんとか写真に写せるレベルまでいきましたよ。

プライムピラーを立ててないので、モアイの頭頂部が溶けちゃってますが、

それはご愛敬ということで(;´・ω・)

人間の目では0.1mmでも十分綺麗に印刷されているように見えるのですが、

写真にすると、0.05mmの圧倒的解像感に驚きます。

しかもシマシマが縞というより艶の一部として役立っていますよ。

よく見ると、0.05mmモアイの鼻の穴や、アヒル口もキレイに再現できてますね。

まだ残っている問題点は、一層目の定着です。

0.2mmだと、そこそこ綺麗に印刷されるのですが、

0.1や0.05mmだと、なぜか全面に塗られない。

線の細さに合わせて面積分の十分なフィラメントを送り出せてないようにも見えます。

一層目だけ、速度遅くしたりしてみましたが、あまり改善が見られません。

つぎは一層目だけ高さを厚くしてみますかね。

まだいろいろ調査が必要です。

めざせ、マエストロ!

=======================================

印刷の詳細を書いておきます。

フィラメントはAspecのPLAでブラック

ノズル径は0.4mm

吐出量 1.00

溶融温度 1層目200度、5層目から180度に。

ベッド温度 1層目60度、5層目から30度に。

リトラクション 3.4mm

移動時のZ軸退避量 1mm

各レイヤー終了間際の吐出止め 0.2mm前

各レイヤー終了間際のノズルの拭きとり 1mm

オーバーラップは20%

インフィル ハチの巣状で密度30%

標準印刷速度60mm/s

外周の速度50%

1層目の速度は30%

(実際は物が小さいので6mm/sで印刷されています。)

印刷物への冷却は大型サーキュレーターを使ってテストしてみましたが、

無くても問題ありませんでした。

http://www.thingiverse.com/thing:144668

印刷状況を確認する為なので、40%まで小さくして出力しました。

製品仕様は0.1mmまででしたが、思い切って0.05mmにもチャレンジです。

左が0.1mm積層、右が0.05mm積層です。

人差し指の第一関節程度の大きさしか無いので、

細かい部分を普通のカメラで写すのは難しいと思い、

マクロレンズで撮影してみました。

それぞれ、ファーストチャレンジは失敗してしまいましたが、

いろいろ調整するうちに、なんとか写真に写せるレベルまでいきましたよ。

プライムピラーを立ててないので、モアイの頭頂部が溶けちゃってますが、

それはご愛敬ということで(;´・ω・)

人間の目では0.1mmでも十分綺麗に印刷されているように見えるのですが、

写真にすると、0.05mmの圧倒的解像感に驚きます。

しかもシマシマが縞というより艶の一部として役立っていますよ。

よく見ると、0.05mmモアイの鼻の穴や、アヒル口もキレイに再現できてますね。

まだ残っている問題点は、一層目の定着です。

0.2mmだと、そこそこ綺麗に印刷されるのですが、

0.1や0.05mmだと、なぜか全面に塗られない。

線の細さに合わせて面積分の十分なフィラメントを送り出せてないようにも見えます。

一層目だけ、速度遅くしたりしてみましたが、あまり改善が見られません。

つぎは一層目だけ高さを厚くしてみますかね。

まだいろいろ調査が必要です。

めざせ、マエストロ!

=======================================

印刷の詳細を書いておきます。

フィラメントはAspecのPLAでブラック

ノズル径は0.4mm

吐出量 1.00

溶融温度 1層目200度、5層目から180度に。

ベッド温度 1層目60度、5層目から30度に。

リトラクション 3.4mm

移動時のZ軸退避量 1mm

各レイヤー終了間際の吐出止め 0.2mm前

各レイヤー終了間際のノズルの拭きとり 1mm

オーバーラップは20%

インフィル ハチの巣状で密度30%

標準印刷速度60mm/s

外周の速度50%

1層目の速度は30%

(実際は物が小さいので6mm/sで印刷されています。)

印刷物への冷却は大型サーキュレーターを使ってテストしてみましたが、

無くても問題ありませんでした。

3D-PRT27)キャリッジとエフェクターをメタル化した結果

2016.10.12

今回はエフェクターとキャリッジの交換についてです。

情報をたくさん入れすぎたのでちょっとまとまりの無い記事になりましたが

ご容赦を。

========================================================

かなり前に予備としてホットエンドも買っておいたのですが

いい機会なのでそれも使って改修作業を行います。

ホットエンドは「だっこちゃん人形」よろしくヒートシンク部にファンが付くタイプ。

https://ja.aliexpress.com/item/3D-printer-E3DV6-remote-print-head-extruder-with-fan-bracket/32299545650.html

今まで使っていたものは「e3d v5」というものらしい。

新しいのは「E3d v6 j-head」

つまりバージョンが新しくなったやつのクローン?

しかしながら、本家(http://e3d-online.com/E3D-v6/Metal-Only)と比べて

色合いや細部の作りがなんか違うのでイヤーな臭いがプンプンしますが、

面白いので良しとします。

どう変わるのか、結果は記事の後半で。

さて、エフェクターとキャリッジを交換し終えてすぐわかる変化が!

驚くほど遊びが無くなりました。

前はエフェクターを軽くデコピンすると、ビーンという振動と共に

揺れ幅が目で確認できたのですが、

それが今回は大幅に抑え込まれています。素晴らしい。

交換が終わりましたが、エフェクターとキャリッジの2種類のパーツを変えると、

以下の点を見直す必要がありますね。

・エンドストップを押すピンの位置に問題はないか?

・キャリッジの厚みが変わるのでタイミングベルトと

プーリーの位置関係に問題は無いか?

・キャリッジとエフェクターのサイズが違うので、Radius値が大幅に変わる。

・印刷可能エリアが大幅に変わる。もちろん高さも。

・重量が増えるので、モーターのトルクが間に合うか?

全てに問題が出てきましたが

今までの調整の経験があればすべて解決可能でした。

Radiusだけはチマチマやっていてはラチが開かないので、

3Dで図面引いて理論値を出してから詰めました。

実際のRadiusは109.12 でした。理論値は108.099ですが

部品の精度や組み立ての粗さで半径1mm近く外に膨らんでいるのですね。

最近Radiusの調整で質問されたのでここでちょっと書いておきます。

「Radiusを弄っても中央の高さがほとんど変化しないので、

正しいRadius値がわからない」

という話がありました。

そもそもRadiusが狂っているとどうなるかというと、ベッドの内と外で高さが変わるのです。

そのことから、X,Y,Z軸の高さと中央の高さを調べて調整するわけですが、

X,Y,Z軸の高さを統一してからRadiusを調整する方がほとんどだと思います。

もちろんこの手順が正解なのですが、ここでX,Y,Z軸が確定して変化しないものと

思い込んでしまっているとRadius問題は解けません。

実はRadiusを弄っても中央の高さはほとんど変化しません。

変化するのは、X,Y,Z軸の方です。

X,Y,Z軸の高さが統一されていれば、それぞれ同じだけ変化するはずです。

なのでZ軸と中央を見比べて調整すれば問題ないはずです。

========================================================

エンドストップとピンとの関係は

今回、ホームセンターで素敵なネジを見つけたので、それに変更を行うことで

ギリギリセーフです。

超薄型!完全フラット!

頭に厚みがないのでスイッチに頭が先に触れる心配がなくなりました。

(念の為、スイッチの角は落としてはいるのですが・・)

========================================================

ベルト位置が外側に動いたので、プーリーや、モーターギアの調整も必要でした。

ワッシャ1枚分の調整です。

========================================================

モータードライバの電圧も上げないと脱調を起こしました。

印刷の順序の関係で、印刷済みのラインに別のラインがクロスする場面があるのですが、

電圧が低いとそれを乗り越えられずに脱調するようです。

完全な一筆書きならこうはならないのだと思いますが・・・

今はXYZ軸用に0.4Vにして安定しました。

========================================================

前のエフェクターは、ノズルがバネで引っ込む仕組みがありました。

オートレベリング用のピンををノズルが代わりに担うためですね。

今回エフェクターを交換したことでこの仕組みは排除となります。

つまり、ノズルの先には遊びは全くないということ。

誤った設定をしてしまうと、ガラスに激突して、

あらゆるパーツを破損してしまう可能性があります。

ある程度経験がないと物凄く怖いことなんですが、

調整の手順を知っている今の私なら、それほどでもありません。

最終的に導き出した高さは274.41mmです。

エフェクター交換前は300.3mmなので、

25.89mm短くなった計算です。

デルタは高さに余裕ありますのでこれくらいは全く問題じゃありません。

逆に印刷できる直径は大幅に増えましたよ。

それはなぜか? キャリッジが薄くなったからです。

あと、ヒートシンクを冷やすファンがエフェクターの外径より内側になる事でより柱側へ寄れるようになりました。

前はタイミングベルトに激突してましたからねぇ・・orz

前は74mm(直径148mm)が限度でしたが85mmまでいけます。

安全のために80mm(直径160mm)で設定しますが、

前の安全圏エリア140mmに比べて2cmも大きくなっています。

これは素晴らしいですね。外側により寄れれば調整の精度も上がりますし、

良いことづくめ。

=======================================================

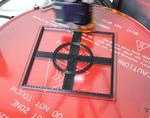

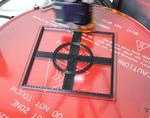

さて今回はヒートベッドの固定具もグレードアップさせました。

前々から、こんな感じ↓のT型ヘッドネジがあれば、

ヒートベッドの高さをリアルタイム微調整できると考えていました。

そうしたら友人から目からウロコなアイデアが。

「瞬間接着剤で接着すると二度と外れないくらいの強度がでるよ」と。

やってみたらマジでした。

(垂直に接着するためにナットを通してきつく締めて固まるのを待ちます)

両手の力だけで外すのは困難なぐらいガッチリつきます。

まさかT型ヘッドつきのネジがこんな簡単に作れるとは・・・

(T型ナットはAliexpressで数百円で数十個とか買えますよ。)

このアイデアでこのように組んでみます。

間に入れるバネはキットに付属してきたものだと力がイマイチなので

日本のステンレス製バネに変えました。

取り付けた状態の写真はこちら↓

ヒートベッドは3点で固定されますが、これだけだと、

歪みが出てしまうので他に3点を以下の様に台座を作りました。

指で調整できないのは難点ですが、小さいスパナでスペーサーを回転させれば

微調整が可能です。これもT型ネジがあればこそできたことです。

微調整が滑らかにできるようになったので、大雑把な調整も楽になりました。

水平器での調整も楽ちんです。

一番嬉しいのは、ヒートベッドを温めた状態でスムーズに調整できることですね。

前ならちょっと調整するたびにヒートベッドを外さないといけませんでした。

ダイヤルゲージでの調整も近いうちに行いますが、

その時も楽にできそうです。

========================================================

さて、そろそろ印刷テストと行きたいところですが、

懸念してたホットエンドのトラブルが発生ですよ。

ヒートシンクの出口あたりで引っかかり、

ヒートブロックまでフィラメントが行かないのです。

PTFEパイプが悪さしていると思うのですが、

手で押しても何か引っかかりがあって、入っていきません。

偶然入った時もありましたが、ホットエンドの温度を上昇させると、

入った部分が溶けて、また引っかかりが生まれます。

あえて言おう、Jhead品は、再加工無しでは使用は厳しいorz

結局ラチがあかないので、ヒートシンク部は

前のE3d v5の部分を再利用して問題を解決しました。

ヒートシンクの径がv5のは太いのでファンが付くか不安でしたが、

力強く押したらパコっとハマって事なきを得ました。

安物パーツというのはリスクと隣り合わせです(^-^)

時間がに余裕ができたら異常のあったパーツをボール盤で削ってみます。

入り口を少し傾斜つけてあげれば引っかかりもなく滑らかに入るんじゃないかな?

========================================================

アバウト調整が終わったところで印刷へレッツゴーです。

前回と同じく、

http://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

このデータを使います。

印刷中の映像はこちら↓

糸引きが全くなくなりました。リトラクトが正常に働いている感じです。

前はヒートシンクの冷却がうまくいってないのか、

ほとんど巻き上げれない感じだったので、

E3D V6のホットエンドはV5に比べ地味に性能上がっているのかもしれませんね。

ブレが無いのか、ノズルの移動により精細を増した気が・・・ 気のせい?

問題としては一層目にすこし隙間がある事と

あと、ほとんど気にならないレベルですが、横線にブツブツがでてるところでしょうか。

ここらへんはスライサーの設定でなんとかなりそうです。

で、出来上がったものの角度を調べてみます。

完璧!

いよいよここまで来ました。

四角もほぼ90度で、今までの印刷では見たことないカッチリ感です。

あとは前に行った

http://www.thingiverse.com/thing:745523

を印刷し、ロッドの長さと角度をを調整すれば、

おおむね完成です。

ハード周りは満足いくレベルにだいぶ近づいたのではないでしょうか?

次回からは、スライサーの設定を煮詰める世界に突入ですかねぇ・・

今度は、なにか物をつくってみますかね。

情報をたくさん入れすぎたのでちょっとまとまりの無い記事になりましたが

ご容赦を。

========================================================

かなり前に予備としてホットエンドも買っておいたのですが

いい機会なのでそれも使って改修作業を行います。

ホットエンドは「だっこちゃん人形」よろしくヒートシンク部にファンが付くタイプ。

https://ja.aliexpress.com/item/3D-printer-E3DV6-remote-print-head-extruder-with-fan-bracket/32299545650.html

今まで使っていたものは「e3d v5」というものらしい。

新しいのは「E3d v6 j-head」

つまりバージョンが新しくなったやつのクローン?

しかしながら、本家(http://e3d-online.com/E3D-v6/Metal-Only)と比べて

色合いや細部の作りがなんか違うのでイヤーな臭いがプンプンしますが、

面白いので良しとします。

どう変わるのか、結果は記事の後半で。

さて、エフェクターとキャリッジを交換し終えてすぐわかる変化が!

驚くほど遊びが無くなりました。

前はエフェクターを軽くデコピンすると、ビーンという振動と共に

揺れ幅が目で確認できたのですが、

それが今回は大幅に抑え込まれています。素晴らしい。

交換が終わりましたが、エフェクターとキャリッジの2種類のパーツを変えると、

以下の点を見直す必要がありますね。

・エンドストップを押すピンの位置に問題はないか?

・キャリッジの厚みが変わるのでタイミングベルトと

プーリーの位置関係に問題は無いか?

・キャリッジとエフェクターのサイズが違うので、Radius値が大幅に変わる。

・印刷可能エリアが大幅に変わる。もちろん高さも。

・重量が増えるので、モーターのトルクが間に合うか?

全てに問題が出てきましたが

今までの調整の経験があればすべて解決可能でした。

Radiusだけはチマチマやっていてはラチが開かないので、

3Dで図面引いて理論値を出してから詰めました。

実際のRadiusは109.12 でした。理論値は108.099ですが

部品の精度や組み立ての粗さで半径1mm近く外に膨らんでいるのですね。

最近Radiusの調整で質問されたのでここでちょっと書いておきます。

「Radiusを弄っても中央の高さがほとんど変化しないので、

正しいRadius値がわからない」

という話がありました。

そもそもRadiusが狂っているとどうなるかというと、ベッドの内と外で高さが変わるのです。

そのことから、X,Y,Z軸の高さと中央の高さを調べて調整するわけですが、

X,Y,Z軸の高さを統一してからRadiusを調整する方がほとんどだと思います。

もちろんこの手順が正解なのですが、ここでX,Y,Z軸が確定して変化しないものと

思い込んでしまっているとRadius問題は解けません。

実はRadiusを弄っても中央の高さはほとんど変化しません。

変化するのは、X,Y,Z軸の方です。

X,Y,Z軸の高さが統一されていれば、それぞれ同じだけ変化するはずです。

なのでZ軸と中央を見比べて調整すれば問題ないはずです。

========================================================

エンドストップとピンとの関係は

今回、ホームセンターで素敵なネジを見つけたので、それに変更を行うことで

ギリギリセーフです。

超薄型!完全フラット!

頭に厚みがないのでスイッチに頭が先に触れる心配がなくなりました。

(念の為、スイッチの角は落としてはいるのですが・・)

========================================================

ベルト位置が外側に動いたので、プーリーや、モーターギアの調整も必要でした。

ワッシャ1枚分の調整です。

========================================================

モータードライバの電圧も上げないと脱調を起こしました。

印刷の順序の関係で、印刷済みのラインに別のラインがクロスする場面があるのですが、

電圧が低いとそれを乗り越えられずに脱調するようです。

完全な一筆書きならこうはならないのだと思いますが・・・

今はXYZ軸用に0.4Vにして安定しました。

========================================================

前のエフェクターは、ノズルがバネで引っ込む仕組みがありました。

オートレベリング用のピンををノズルが代わりに担うためですね。

今回エフェクターを交換したことでこの仕組みは排除となります。

つまり、ノズルの先には遊びは全くないということ。

誤った設定をしてしまうと、ガラスに激突して、

あらゆるパーツを破損してしまう可能性があります。

ある程度経験がないと物凄く怖いことなんですが、

調整の手順を知っている今の私なら、それほどでもありません。

最終的に導き出した高さは274.41mmです。

エフェクター交換前は300.3mmなので、

25.89mm短くなった計算です。

デルタは高さに余裕ありますのでこれくらいは全く問題じゃありません。

逆に印刷できる直径は大幅に増えましたよ。

それはなぜか? キャリッジが薄くなったからです。

あと、ヒートシンクを冷やすファンがエフェクターの外径より内側になる事でより柱側へ寄れるようになりました。

前はタイミングベルトに激突してましたからねぇ・・orz

前は74mm(直径148mm)が限度でしたが85mmまでいけます。

安全のために80mm(直径160mm)で設定しますが、

前の安全圏エリア140mmに比べて2cmも大きくなっています。

これは素晴らしいですね。外側により寄れれば調整の精度も上がりますし、

良いことづくめ。

=======================================================

さて今回はヒートベッドの固定具もグレードアップさせました。

前々から、こんな感じ↓のT型ヘッドネジがあれば、

ヒートベッドの高さをリアルタイム微調整できると考えていました。

そうしたら友人から目からウロコなアイデアが。

「瞬間接着剤で接着すると二度と外れないくらいの強度がでるよ」と。

やってみたらマジでした。

(垂直に接着するためにナットを通してきつく締めて固まるのを待ちます)

両手の力だけで外すのは困難なぐらいガッチリつきます。

まさかT型ヘッドつきのネジがこんな簡単に作れるとは・・・

(T型ナットはAliexpressで数百円で数十個とか買えますよ。)

このアイデアでこのように組んでみます。

間に入れるバネはキットに付属してきたものだと力がイマイチなので

日本のステンレス製バネに変えました。

取り付けた状態の写真はこちら↓

ヒートベッドは3点で固定されますが、これだけだと、

歪みが出てしまうので他に3点を以下の様に台座を作りました。

指で調整できないのは難点ですが、小さいスパナでスペーサーを回転させれば

微調整が可能です。これもT型ネジがあればこそできたことです。

微調整が滑らかにできるようになったので、大雑把な調整も楽になりました。

水平器での調整も楽ちんです。

一番嬉しいのは、ヒートベッドを温めた状態でスムーズに調整できることですね。

前ならちょっと調整するたびにヒートベッドを外さないといけませんでした。

ダイヤルゲージでの調整も近いうちに行いますが、

その時も楽にできそうです。

========================================================

さて、そろそろ印刷テストと行きたいところですが、

懸念してたホットエンドのトラブルが発生ですよ。

ヒートシンクの出口あたりで引っかかり、

ヒートブロックまでフィラメントが行かないのです。

PTFEパイプが悪さしていると思うのですが、

手で押しても何か引っかかりがあって、入っていきません。

偶然入った時もありましたが、ホットエンドの温度を上昇させると、

入った部分が溶けて、また引っかかりが生まれます。

あえて言おう、Jhead品は、再加工無しでは使用は厳しいorz

結局ラチがあかないので、ヒートシンク部は

前のE3d v5の部分を再利用して問題を解決しました。

ヒートシンクの径がv5のは太いのでファンが付くか不安でしたが、

力強く押したらパコっとハマって事なきを得ました。

安物パーツというのはリスクと隣り合わせです(^-^)

時間がに余裕ができたら異常のあったパーツをボール盤で削ってみます。

入り口を少し傾斜つけてあげれば引っかかりもなく滑らかに入るんじゃないかな?

========================================================

アバウト調整が終わったところで印刷へレッツゴーです。

前回と同じく、

http://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

このデータを使います。

印刷中の映像はこちら↓

糸引きが全くなくなりました。リトラクトが正常に働いている感じです。

前はヒートシンクの冷却がうまくいってないのか、

ほとんど巻き上げれない感じだったので、

E3D V6のホットエンドはV5に比べ地味に性能上がっているのかもしれませんね。

ブレが無いのか、ノズルの移動により精細を増した気が・・・ 気のせい?

問題としては一層目にすこし隙間がある事と

あと、ほとんど気にならないレベルですが、横線にブツブツがでてるところでしょうか。

ここらへんはスライサーの設定でなんとかなりそうです。

で、出来上がったものの角度を調べてみます。

完璧!

いよいよここまで来ました。

四角もほぼ90度で、今までの印刷では見たことないカッチリ感です。

あとは前に行った

http://www.thingiverse.com/thing:745523

を印刷し、ロッドの長さと角度をを調整すれば、

おおむね完成です。

ハード周りは満足いくレベルにだいぶ近づいたのではないでしょうか?

次回からは、スライサーの設定を煮詰める世界に突入ですかねぇ・・

今度は、なにか物をつくってみますかね。

3D-PRT26)キャリッジが届いた!

2016.09.22

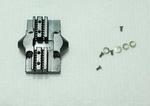

先日ブログを更新して、翌日にはエフェクター、さらに昨日キャリッジが届きました。

お思いのほか到着が早かったです。

商品紹介ではよくわからなかったのですが、

ベルト止めワッシャーがM2ワッシャーと同サイズなんですが、

穴が一般的なM2ワッシャーより何故か大きすぎます。

辛うじてすっぽ抜けないレベルの穴で、安定感なく気持ち悪いです。

あえて特殊なワッシャーにしているかもしれないので、後から研究してみますが、

一般的なM2ワッシャーに交換したほうが気持ち的に落ち着きそうです。

エフェクターのホットエンド固定具はセットでないものがほとんどです。

付属しているか不明な場合は、送料込み100円くらいなので一緒に買っておくといいと思います。

買い忘れるとまた2週間ほど待たされます。

キャリッジのサイズを測ってみました。

うーん、思っていたのと違う・・・ 結構個体差があるのですね。

それでも3Dプリンターで印刷したものと比べると精度のケタが1つ違います。

厚みに関しては最大と最小の差が0.02mmなので

望み通りです。穴と穴の間が、各キャリッジと比べて最大0.05mm違うので

これがどう影響するか興味があります。

あと印刷に大きく影響が出そうな、穴の位置ですね。

私の持っている道具では正確に測れないのが残念です。

下にエフェクターのサイズを載せてますが、

穴と穴の距離が最大0.1mm違って結構適当です(笑)

大きく変わってしまうので、調整をまた最初から行わないといけませんね。

お思いのほか到着が早かったです。

商品紹介ではよくわからなかったのですが、

ベルト止めワッシャーがM2ワッシャーと同サイズなんですが、

穴が一般的なM2ワッシャーより何故か大きすぎます。

辛うじてすっぽ抜けないレベルの穴で、安定感なく気持ち悪いです。

あえて特殊なワッシャーにしているかもしれないので、後から研究してみますが、

一般的なM2ワッシャーに交換したほうが気持ち的に落ち着きそうです。

エフェクターのホットエンド固定具はセットでないものがほとんどです。

付属しているか不明な場合は、送料込み100円くらいなので一緒に買っておくといいと思います。

買い忘れるとまた2週間ほど待たされます。

キャリッジのサイズを測ってみました。

うーん、思っていたのと違う・・・ 結構個体差があるのですね。

それでも3Dプリンターで印刷したものと比べると精度のケタが1つ違います。

厚みに関しては最大と最小の差が0.02mmなので

望み通りです。穴と穴の間が、各キャリッジと比べて最大0.05mm違うので

これがどう影響するか興味があります。

あと印刷に大きく影響が出そうな、穴の位置ですね。

私の持っている道具では正確に測れないのが残念です。

下にエフェクターのサイズを載せてますが、

穴と穴の距離が最大0.1mm違って結構適当です(笑)

大きく変わってしまうので、調整をまた最初から行わないといけませんね。

3D-PRT25)テスト印刷&ソフトウェア調整

2016.09.19

デルタ型3Dプリンターについて、

今できるハード的調整はやりつくしました。

疑わしいところはまだありますが、

これ以上はキャリッジやエフェクターの交換になりますので、

部品調達を行ってますが、それまで間が開きますので

一度区切りをつけます。

ということでテスト印刷をしたくなってきました。

どれくらい精度が上がっているのか気になりますよネ

調整用にいろいろ変更してますからね、

元に戻すのもちょっと面倒ですよ。

ノズルに交換して、さて動作確認。

って、アレアレアレ? ( ˘•ω•˘ ).。oஇ

液晶に「MINTEMP ERROR」

が出て先に進まない・・・・・。

また故障かよぉーーー

ヒートブロックを巻いてたカプトンテープを剥し、

綺麗に束ねていた配線とチューブをほどく・・

そして、サーミスタを交換。

正常に動作を確認。

そしてまた綺麗に纏める。メンドクサイ・・・

サーミスタが壊れやすいとは聞いていましたが、

まさか本当に壊れるとは思ってもいませんでした。

予備のサーミスタを買っておいてよかったよ

こまったときの予備はやはり必要だね!・・( ・ㅂ・)و ̑̑ グッ !

これで印刷できるわー。

では90mmX90mmの評価用モデルを印刷してみます。

http://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

印刷を実行!・・・・・・・ ん? ( ˘•ω•˘ ).。oஇ

ん?吐出されるフィラメントの量が異様に少ない

またもやトラブル発生です。オオスギダヨ!

ノズル詰まってるのかな?と疑ってみましたが、

原因はすぐ判明、モータードライバをA4988からDRV8825にしたことで

エクストルーダーのステップ量が変わってしまっていたこと。

XYZ_MICROSTEPSを32にするだけで

エクストルーダーも大丈夫だべ?とタカをくくっていたら

MarlinのConfiguration.hに

DEFAULT_AXIS_STEPS_PER_UNIT {XYZ_STEPS, XYZ_STEPS, XYZ_STEPS, 150}

って書いてあることに気が付きます。エクストルーダーだけ数字が直書きじゃないですかー orz

XYZ_STEPって本当に軸だけの設定だったのね・・・

150を倍の300にして直接修正っと。これで解決。

気を取り直して再印刷です。

吐出量も安定して印刷が始まりました・・・が、またもやトラブル発生。 ( ˘•ω•˘ ).。oஇ

途中でエクストルーダーが止まったり動いたり不安定だ。

このような症状は、ドライバーの熱暴走ですなぁ・・・。

電圧の調整を行って・・

今は0.4Vまで下げてます。

はぁ、もう大丈夫だろう。

挫けず印刷っと。

そのときの動画はこちら(長いので最初だけ)

おおお、なんか精密感が増してる気がする。

印刷終了後、前に出力したものと比べてみます。

どちらも0.2mm積層でCuraEngineでスライスしました。

設定はデフォルトのまま。特に弄ってません。

左が古い物、右が今回印刷した物

明らかにきれいに印刷されてますね。

角もキレイにまとまってますし、反ってもいません。

塗りつぶしの処理も粗がなく見事に整列していますね。

ついでにタワー部分も拡大してます。

前作のタワーは、積層がはっきりしていて、まさにシマシマ。

調整後のは、同じ0.2mm積層にもかかわらず、

正確に積みあがっている感がしっかりしています。

ロッドの遊びが少なく、求める座標へ的確に動いているのがこれでよくわかりますね。

所々にブツブツができてますが、これはスライサーの調整でなんとかなるでしょう。

造形物の美しさは十分満足いくところまで来ました。

あとは、設計通りの再現性ですが、これは組み立て直後に行った、

角度チェックをもう一度やってみましょう。

スキマあるやん! ガッカリダヨ! (´・ω・`)ショボーン

きっちり90度になり切れてない・・・

およそ0.5mmほどかな。

あれだけ、ハード周りを弄ったのに、結局最初の問題は解決できてないのか・・・ orz

だが、メゲナイよ!

最終手段のソフト調整で何とかするさね。

数学的なことは苦手なのであまり手を出したくなかったのですが、

そうも言ってられなくなってきました。

デルタ系のプリンターで高精度目指すのなら、三角形の寸法を測る必要があります。

そこで先人が作ったSTLを利用してデータを取得してみたいと思います。

それがこちら。

http://www.thingiverse.com/thing:745523

早速印刷してみます。

STLの作者が同梱している角度チェッカーが少々見にくいので、

そこだけ自分で作りました。

http://randol-news.net/download/checker.pdf

で、照らし合わせてみたのがコレ

写真でみると正確に出ているようにも見えますが、

肉眼でじっくり見ると、Y軸の角度が120.5に、

つまり0.5度ほど傾いているように見えます。

こちらをソフト的に修正してみましょう。

MarlinのConfiguration.hを開いて、

#define DELTA_TOWER1_X -SIN_60*DELTA_RADIUS

#define DELTA_TOWER1_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER2_X SIN_60*DELTA_RADIUS

#define DELTA_TOWER2_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER3_X 0.0

#define DELTA_TOWER3_Y DELTA_RADIUS

この部分を修正します。

その前に、どのように修正するかを考えます。

DELTA_TOWER1はX軸、DELTA_TOWER2はY軸、DELTA_TOWER3はZ軸を意味します。

私の場合はY軸が傾いてるので、SIN_60、COS_60と書いてあるところを

変更する必要があるわけです。

SIN_60、COS_60とは定数です。

数学の教科書の末尾に表になっていたのを覚えてますか?あれの値のことなんですよ。

同じConfiguration.hの中にそれを定義しているところがあります。

#define SIN_60 0.8660254037844386

#define COS_60 0.5

この部分がそうです。ここに60度以外の値を追加します。

今後のことも考え、周辺の角度も多めに追加しておきます。

#define SIN_58 0.8480480961564259

#define COS_58 0.5299192642332049

#define SIN_59 0.8571673007021122

#define COS_59 0.5150380749100542

#define SIN_59_5 0.8616291604415257

#define COS_59_5 0.5075383629607041

#define SIN_60 0.8660254037844386

#define COS_60 0.5

#define SIN_60_5 0.8703556959398996

#define COS_60_5 0.4924235601034671

#define SIN_61 0.8746197071393958

#define COS_61 0.4848096202463370

#define SIN_62 0.8829475928589269

#define COS_62 0.4694715627858907

ちょっと多すぎたかな?(笑)

でも、これだけ角度の設定があれば困らないでしょ?(笑)

STLを作成した方の説明を読むと、

180° - 軸の角度 = 修正角度

で導くらしい。180°というのはZ軸からの角度を意味しているらしい。

昔勉強した気がしたけど、脳が固くなって働かないので、素直にそのまま信じます。

つまりは、180 - 120.5 = 59.5

なので、私が用意した定数 SIN_59_5、COS_59_5を使います。

#define DELTA_TOWER1_X -SIN_60*DELTA_RADIUS

#define DELTA_TOWER1_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER2_X SIN_59_5*DELTA_RADIUS

#define DELTA_TOWER2_Y -COS_59_5*DELTA_RADIUS

#define DELTA_TOWER3_X 0.0

#define DELTA_TOWER3_Y DELTA_RADIUS

こんな感じかな。

ファームを焼いてテスト印刷。

角度が合っていれば次の工程に行きます。

私の場合は何故か一致せず、

59.5では求める120°から逆に離れていき121°になってしまいました。

ならば設定する値を逆の60.5にして印刷してみると、

なぜか角度が合致。

私の英語翻訳が間違っているのでしょうかね?ちょっと不安になります。

角度があったところで長さをチェックします。

X方向の長さ 59.66mm

Y方向の長さ 59.87mm

Z方向の長さ 60.34mm

60mmが設計上の値です。結構誤差ありますね。

寸法が狂うのはロッドの長さが狂っているというのが定番ですが、事はそう簡単ではありません。

ロッド長の精度に自信がある上に、ロッドごとエフェクターを回転させてテストさせたときに

全く同じ歪みを確認したこと。さらに、ロッドも前とはちがって交換した物です。

ロッド長に問題があったとしたら、全てが同じ結果になるわけがありません。

結局はキャリッジが原因ということです。まぁ、予想はついてましたけどね。

(現在、金属成形のキャリッジを注文中です。)

具体的に言いますと、3つのキャリッジの厚みがそれぞれ違う。

というか正確な四角を保って無く、歪んでいる。

3Dプリントで作られたパーツなので仕方ないのですが・・・・

(これから買う方は押出成形を最低条件にした方がいいでしょうね)

特にX軸のロッドを固定する左右の穴が目視レベルで傾いている。

この問題はX,Y,Z軸に接続されているロッドの長さにも影響を与え、

X軸に至っては、最悪なことに2本繋がっているロッドの片方だけ

極端にズレていると想像できます。

これはキャリッジの交換以外には完全に直しきれないなと諦めつつも、

ロッド長が狂っていたと仮定して処置を一応してみます。

ロッドは、X、Y、Z、それぞれ2本ずつ、計6本ありますが、

それらがすべて同じ長さであることが大前提となっています。

その為Marlinはロッド長をX,Y,Z軸、個別に設定できるようにはなっていないので、

ここを改造する必要があります。

まず、marlinのConfigration.hの

#define DELTA_DIAGONAL_ROD 217.3

を探します。217.3っていうのは現在定義されてるロッド長です。

そして、以下のように3行追加します。

#define DELTA_DIAGONAL_ROD 217.3 //元のロッド長

#define DELTA_DIAGONAL_ROD_X 217.3

#define DELTA_DIAGONAL_ROD_Y 217.3

#define DELTA_DIAGONAL_ROD_Z 217.3

元のロッド長の行全部をコメントアウトしてもしなくてもどちらでも構いません。

次に、Marlin_main.cppの中の

delta[X_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER1_X-cartesian[X_AXIS])

- sq(DELTA_TOWER1_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Y_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER2_X-cartesian[X_AXIS])

- sq(DELTA_TOWER2_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Z_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER3_X-cartesian[X_AXIS])

- sq(DELTA_TOWER3_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

この記述を探します。

結構後半ですので、検索機能を利用したほうがいいですね。

見つけたら以下のように変更します。

古い記述は消すのではなく、バグったときに戻しやすくするために

コメントアウトしておくといいですね。

delta[X_AXIS] = sqrt(DELTA_DIAGONAL_ROD_X2

- sq(DELTA_TOWER1_X-cartesian[X_AXIS])

- sq(DELTA_TOWER1_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Y_AXIS] = sqrt(DELTA_DIAGONAL_ROD_Y2

- sq(DELTA_TOWER2_X-cartesian[X_AXIS])

- sq(DELTA_TOWER2_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Z_AXIS] = sqrt(DELTA_DIAGONAL_ROD_Z2

- sq(DELTA_TOWER3_X-cartesian[X_AXIS])

- sq(DELTA_TOWER3_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

これで軸ごとに長さを設定することができます。

さて、それぞれのロッド長がそれぞれどれくらい狂っているか

調べる必要があります。

それは、Excelに式をいれて値を導きましょう。

rod_adjustment.xlsx

雑に作ったので見た目は不細工ですが、結果がでればいいので十分です。

ここで導いた値をさっきの用意した定数に入れ込みます。

私は少数第4位まで設定しました。

#define DELTA_DIAGONAL_ROD_X 216.6834

#define DELTA_DIAGONAL_ROD_Y 217.0645

#define DELTA_DIAGONAL_ROD_Z 217.9148

これでファームウェアを焼き付けて、同じようにテスト印刷。

Z軸の長さ 59.93mm

X軸の長さ 60.04mm

Y軸の長さ 59.99mm

かなり補正されましたね。

最後にhttp://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

これを印刷してみます。

結果の写真を取り忘れてしまいましたが、

完全に隙間を取り切ることは出来ず。

しかし、目視で隙間を0.2mmほどまで詰めることが出来ました。

あと一息です。

今できるハード的調整はやりつくしました。

疑わしいところはまだありますが、

これ以上はキャリッジやエフェクターの交換になりますので、

部品調達を行ってますが、それまで間が開きますので

一度区切りをつけます。

ということでテスト印刷をしたくなってきました。

どれくらい精度が上がっているのか気になりますよネ

調整用にいろいろ変更してますからね、

元に戻すのもちょっと面倒ですよ。

ノズルに交換して、さて動作確認。

って、アレアレアレ? ( ˘•ω•˘ ).。oஇ

液晶に「MINTEMP ERROR」

が出て先に進まない・・・・・。

また故障かよぉーーー

ヒートブロックを巻いてたカプトンテープを剥し、

綺麗に束ねていた配線とチューブをほどく・・

そして、サーミスタを交換。

正常に動作を確認。

そしてまた綺麗に纏める。メンドクサイ・・・

サーミスタが壊れやすいとは聞いていましたが、

まさか本当に壊れるとは思ってもいませんでした。

予備のサーミスタを買っておいてよかったよ

こまったときの予備はやはり必要だね!・・( ・ㅂ・)و ̑̑ グッ !

これで印刷できるわー。

では90mmX90mmの評価用モデルを印刷してみます。

http://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

印刷を実行!・・・・・・・ ん? ( ˘•ω•˘ ).。oஇ

ん?吐出されるフィラメントの量が異様に少ない

またもやトラブル発生です。オオスギダヨ!

ノズル詰まってるのかな?と疑ってみましたが、

原因はすぐ判明、モータードライバをA4988からDRV8825にしたことで

エクストルーダーのステップ量が変わってしまっていたこと。

XYZ_MICROSTEPSを32にするだけで

エクストルーダーも大丈夫だべ?とタカをくくっていたら

MarlinのConfiguration.hに

DEFAULT_AXIS_STEPS_PER_UNIT {XYZ_STEPS, XYZ_STEPS, XYZ_STEPS, 150}

って書いてあることに気が付きます。エクストルーダーだけ数字が直書きじゃないですかー orz

XYZ_STEPって本当に軸だけの設定だったのね・・・

150を倍の300にして直接修正っと。これで解決。

気を取り直して再印刷です。

吐出量も安定して印刷が始まりました・・・が、またもやトラブル発生。 ( ˘•ω•˘ ).。oஇ

途中でエクストルーダーが止まったり動いたり不安定だ。

このような症状は、ドライバーの熱暴走ですなぁ・・・。

電圧の調整を行って・・

今は0.4Vまで下げてます。

はぁ、もう大丈夫だろう。

挫けず印刷っと。

そのときの動画はこちら(長いので最初だけ)

おおお、なんか精密感が増してる気がする。

印刷終了後、前に出力したものと比べてみます。

どちらも0.2mm積層でCuraEngineでスライスしました。

設定はデフォルトのまま。特に弄ってません。

左が古い物、右が今回印刷した物

明らかにきれいに印刷されてますね。

角もキレイにまとまってますし、反ってもいません。

塗りつぶしの処理も粗がなく見事に整列していますね。

ついでにタワー部分も拡大してます。

前作のタワーは、積層がはっきりしていて、まさにシマシマ。

調整後のは、同じ0.2mm積層にもかかわらず、

正確に積みあがっている感がしっかりしています。

ロッドの遊びが少なく、求める座標へ的確に動いているのがこれでよくわかりますね。

所々にブツブツができてますが、これはスライサーの調整でなんとかなるでしょう。

造形物の美しさは十分満足いくところまで来ました。

あとは、設計通りの再現性ですが、これは組み立て直後に行った、

角度チェックをもう一度やってみましょう。

スキマあるやん! ガッカリダヨ! (´・ω・`)ショボーン

きっちり90度になり切れてない・・・

およそ0.5mmほどかな。

あれだけ、ハード周りを弄ったのに、結局最初の問題は解決できてないのか・・・ orz

だが、メゲナイよ!

最終手段のソフト調整で何とかするさね。

数学的なことは苦手なのであまり手を出したくなかったのですが、

そうも言ってられなくなってきました。

デルタ系のプリンターで高精度目指すのなら、三角形の寸法を測る必要があります。

そこで先人が作ったSTLを利用してデータを取得してみたいと思います。

それがこちら。

http://www.thingiverse.com/thing:745523

早速印刷してみます。

STLの作者が同梱している角度チェッカーが少々見にくいので、

そこだけ自分で作りました。

http://randol-news.net/download/checker.pdf

で、照らし合わせてみたのがコレ

写真でみると正確に出ているようにも見えますが、

肉眼でじっくり見ると、Y軸の角度が120.5に、

つまり0.5度ほど傾いているように見えます。

こちらをソフト的に修正してみましょう。

MarlinのConfiguration.hを開いて、

#define DELTA_TOWER1_X -SIN_60*DELTA_RADIUS

#define DELTA_TOWER1_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER2_X SIN_60*DELTA_RADIUS

#define DELTA_TOWER2_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER3_X 0.0

#define DELTA_TOWER3_Y DELTA_RADIUS

この部分を修正します。

その前に、どのように修正するかを考えます。

DELTA_TOWER1はX軸、DELTA_TOWER2はY軸、DELTA_TOWER3はZ軸を意味します。

私の場合はY軸が傾いてるので、SIN_60、COS_60と書いてあるところを

変更する必要があるわけです。

SIN_60、COS_60とは定数です。

数学の教科書の末尾に表になっていたのを覚えてますか?あれの値のことなんですよ。

同じConfiguration.hの中にそれを定義しているところがあります。

#define SIN_60 0.8660254037844386

#define COS_60 0.5

この部分がそうです。ここに60度以外の値を追加します。

今後のことも考え、周辺の角度も多めに追加しておきます。

#define SIN_58 0.8480480961564259

#define COS_58 0.5299192642332049

#define SIN_59 0.8571673007021122

#define COS_59 0.5150380749100542

#define SIN_59_5 0.8616291604415257

#define COS_59_5 0.5075383629607041

#define SIN_60 0.8660254037844386

#define COS_60 0.5

#define SIN_60_5 0.8703556959398996

#define COS_60_5 0.4924235601034671

#define SIN_61 0.8746197071393958

#define COS_61 0.4848096202463370

#define SIN_62 0.8829475928589269

#define COS_62 0.4694715627858907

ちょっと多すぎたかな?(笑)

でも、これだけ角度の設定があれば困らないでしょ?(笑)

STLを作成した方の説明を読むと、

180° - 軸の角度 = 修正角度

で導くらしい。180°というのはZ軸からの角度を意味しているらしい。

昔勉強した気がしたけど、脳が固くなって働かないので、素直にそのまま信じます。

つまりは、180 - 120.5 = 59.5

なので、私が用意した定数 SIN_59_5、COS_59_5を使います。

#define DELTA_TOWER1_X -SIN_60*DELTA_RADIUS

#define DELTA_TOWER1_Y -COS_60*DELTA_RADIUS

#define DELTA_TOWER2_X SIN_59_5*DELTA_RADIUS

#define DELTA_TOWER2_Y -COS_59_5*DELTA_RADIUS

#define DELTA_TOWER3_X 0.0

#define DELTA_TOWER3_Y DELTA_RADIUS

こんな感じかな。

ファームを焼いてテスト印刷。

角度が合っていれば次の工程に行きます。

私の場合は何故か一致せず、

59.5では求める120°から逆に離れていき121°になってしまいました。

ならば設定する値を逆の60.5にして印刷してみると、

なぜか角度が合致。

私の英語翻訳が間違っているのでしょうかね?ちょっと不安になります。

角度があったところで長さをチェックします。

X方向の長さ 59.66mm

Y方向の長さ 59.87mm

Z方向の長さ 60.34mm

60mmが設計上の値です。結構誤差ありますね。

寸法が狂うのはロッドの長さが狂っているというのが定番ですが、事はそう簡単ではありません。

ロッド長の精度に自信がある上に、ロッドごとエフェクターを回転させてテストさせたときに

全く同じ歪みを確認したこと。さらに、ロッドも前とはちがって交換した物です。

ロッド長に問題があったとしたら、全てが同じ結果になるわけがありません。

結局はキャリッジが原因ということです。まぁ、予想はついてましたけどね。

(現在、金属成形のキャリッジを注文中です。)

具体的に言いますと、3つのキャリッジの厚みがそれぞれ違う。

というか正確な四角を保って無く、歪んでいる。

3Dプリントで作られたパーツなので仕方ないのですが・・・・

(これから買う方は押出成形を最低条件にした方がいいでしょうね)

特にX軸のロッドを固定する左右の穴が目視レベルで傾いている。

この問題はX,Y,Z軸に接続されているロッドの長さにも影響を与え、

X軸に至っては、最悪なことに2本繋がっているロッドの片方だけ

極端にズレていると想像できます。

これはキャリッジの交換以外には完全に直しきれないなと諦めつつも、

ロッド長が狂っていたと仮定して処置を一応してみます。

ロッドは、X、Y、Z、それぞれ2本ずつ、計6本ありますが、

それらがすべて同じ長さであることが大前提となっています。

その為Marlinはロッド長をX,Y,Z軸、個別に設定できるようにはなっていないので、

ここを改造する必要があります。

まず、marlinのConfigration.hの

#define DELTA_DIAGONAL_ROD 217.3

を探します。217.3っていうのは現在定義されてるロッド長です。

そして、以下のように3行追加します。

#define DELTA_DIAGONAL_ROD 217.3 //元のロッド長

#define DELTA_DIAGONAL_ROD_X 217.3

#define DELTA_DIAGONAL_ROD_Y 217.3

#define DELTA_DIAGONAL_ROD_Z 217.3

元のロッド長の行全部をコメントアウトしてもしなくてもどちらでも構いません。

次に、Marlin_main.cppの中の

delta[X_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER1_X-cartesian[X_AXIS])

- sq(DELTA_TOWER1_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Y_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER2_X-cartesian[X_AXIS])

- sq(DELTA_TOWER2_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Z_AXIS] = sqrt(DELTA_DIAGONAL_ROD_2

- sq(DELTA_TOWER3_X-cartesian[X_AXIS])

- sq(DELTA_TOWER3_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

この記述を探します。

結構後半ですので、検索機能を利用したほうがいいですね。

見つけたら以下のように変更します。

古い記述は消すのではなく、バグったときに戻しやすくするために

コメントアウトしておくといいですね。

delta[X_AXIS] = sqrt(DELTA_DIAGONAL_ROD_X2

- sq(DELTA_TOWER1_X-cartesian[X_AXIS])

- sq(DELTA_TOWER1_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Y_AXIS] = sqrt(DELTA_DIAGONAL_ROD_Y2

- sq(DELTA_TOWER2_X-cartesian[X_AXIS])

- sq(DELTA_TOWER2_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

delta[Z_AXIS] = sqrt(DELTA_DIAGONAL_ROD_Z2

- sq(DELTA_TOWER3_X-cartesian[X_AXIS])

- sq(DELTA_TOWER3_Y-cartesian[Y_AXIS])

) + cartesian[Z_AXIS];

これで軸ごとに長さを設定することができます。

さて、それぞれのロッド長がそれぞれどれくらい狂っているか

調べる必要があります。

それは、Excelに式をいれて値を導きましょう。

rod_adjustment.xlsx

雑に作ったので見た目は不細工ですが、結果がでればいいので十分です。

ここで導いた値をさっきの用意した定数に入れ込みます。

私は少数第4位まで設定しました。

#define DELTA_DIAGONAL_ROD_X 216.6834

#define DELTA_DIAGONAL_ROD_Y 217.0645

#define DELTA_DIAGONAL_ROD_Z 217.9148

これでファームウェアを焼き付けて、同じようにテスト印刷。

Z軸の長さ 59.93mm

X軸の長さ 60.04mm

Y軸の長さ 59.99mm

かなり補正されましたね。

最後にhttp://www.thingiverse.com/thing:13441

XYZ-Circle_Cal_-_90mm.stl

これを印刷してみます。

結果の写真を取り忘れてしまいましたが、

完全に隙間を取り切ることは出来ず。

しかし、目視で隙間を0.2mmほどまで詰めることが出来ました。

あと一息です。

2016.11.15 11:30

|

2016.11.15 11:30

|